По своей сути, вакуумная термообработка — это высококонтролируемый процесс изменения металлургических свойств материала путем его нагрева и охлаждения внутри герметичной бевоздушной камеры. Этот метод включает помещение деталей в печь, откачку воздуха для создания вакуума, нагрев материала до точной температуры и последующее контролируемое охлаждение. Удаляя реактивные газы, такие как кислород, процесс предотвращает загрязнение поверхности и гарантирует, что материал достигнет желаемых характеристик с исключительной стабильностью.

Основная проблема термообработки заключается в том, что высокие температуры заставляют материалы, особенно металлы, вступать в реакцию с газами в воздухе, что приводит к окислению и несоответствиям. Вакуумная термообработка решает эту проблему, создавая стерильную среду с низким давлением, обеспечивая непревзойденный контроль над конечной отделкой поверхности и внутренней структурой материала.

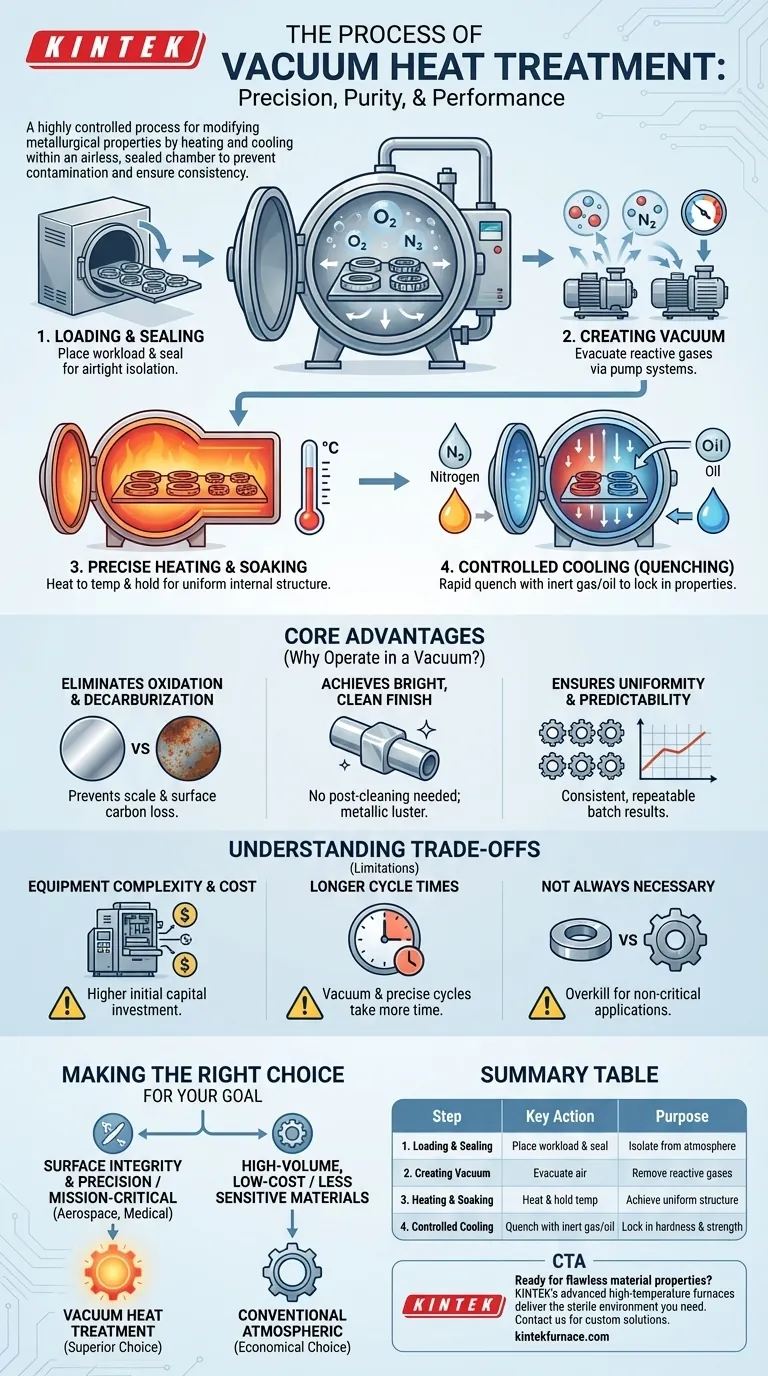

Деконструкция цикла вакуумной термообработки

Процесс вакуумной термообработки представляет собой тщательно выстроенную последовательную операцию. Каждый шаг имеет решающее значение для достижения желаемого конечного результата, от твердости поверхности до внутренней прочности.

Шаг 1: Загрузка и герметизация

Процесс начинается с помещения материалов, или «загрузки», в камеру печи. После загрузки камера герметизируется для создания герметичной среды, изолирующей загрузку от внешней атмосферы.

Шаг 2: Создание вакуума

Активируется сложная вакуумная система, часто состоящая из нескольких насосов (например, форвакуумных, бустерных и диффузионных), для удаления воздуха из камеры. Эта откачка устраняет кислород, азот и другие реактивные газы, предотвращая окисление и науглероживание на этапе нагрева.

Шаг 3: Точный нагрев и выдержка

После установления вакуума нагревательные элементы печи поднимают температуру материала до определенной точки. Вакуум обеспечивает равномерный нагрев, поскольку нет конвекционных потоков воздуха, создающих горячие или холодные участки. Затем материал «выдерживается» или удерживается при этой температуре, чтобы гарантировать, что вся деталь приобретет однородную внутреннюю структуру.

Шаг 4: Контролируемое охлаждение (закалка)

Это самая важная фаза для закрепления желаемых свойств. Материал быстро охлаждается в строго контролируемом режиме. Распространенные методы включают вакуумную газовую закалку, при которой для охлаждения детали вводится инертный газ, такой как азот или аргон, или вакуумную масляную закалку для различных характеристик охлаждения. Скорость и среда закалки определяют конечную твердость и прочность.

Почему работа в вакууме? Основные преимущества

Выбор проведения термообработки в вакууме — это осознанное решение, обусловленное необходимостью качества и точности. Преимущества напрямую связаны с отсутствием реактивной атмосферы.

Устранение окисления и науглероживания

Это главное преимущество. Удаляя кислород, процесс предотвращает образование окалины, оставляя чистую, безупречную поверхность. Он также предотвращает науглероживание — потерю углерода с поверхности стали — что сохраняет заданную твердость и износостойкость материала.

Достижение яркой, чистой отделки

Детали выходят из вакуумной печи с ярким металлическим блеском. Это часто устраняет необходимость во вторичных операциях очистки, таких как пескоструйная обработка или химическое травление, экономя время и снижая затраты в общей производственной цепочке.

Обеспечение однородности и предсказуемости

Вакуумная среда позволяет чрезвычайно точно контролировать температуру и равномерно передавать тепло. Это приводит к высокостабильным и воспроизводимым результатам от партии к партии, что критически важно для высокопроизводительных компонентов, где вариативность недопустима.

Понимание компромиссов

Несмотря на свою мощность, вакуумная термообработка не является универсальным решением. Понимание ее ограничений является ключом к принятию обоснованного решения.

Сложность и стоимость оборудования

Вакуумные печи и связанные с ними насосные системы значительно сложнее и имеют более высокую капитальную стоимость по сравнению с традиционными атмосферными печами. Эти первоначальные инвестиции могут стать препятствием для некоторых производств.

Более длительное время цикла

Процесс достижения глубокого вакуума и выполнения точно контролируемых циклов нагрева и охлаждения может занять больше времени, чем традиционные методы термообработки. Это может повлиять на общую пропускную способность при крупносерийном производстве.

Не всегда необходимо

Для многих низколегированных материалов или применений, где отделка поверхности и абсолютная точность не являются основными факторами, более простые и экономичные атмосферные методы обработки часто достаточны. Дополнительные расходы на вакуумную обработку оправданы только тогда, когда требуются ее преимущества.

Сделайте правильный выбор для вашей цели

Выбор метода термообработки полностью зависит от требований к конечному компоненту.

- Если ваш основной акцент делается на целостности поверхности и точности: Вакуумная термообработка — лучший выбор, поскольку она устраняет окисление и обеспечивает непревзойденный контроль процесса.

- Если ваш основной акцент делается на обработке критически важных компонентов для аэрокосмической или медицинской промышленности: Надежность и безупречная отделка вакуумной термообработки являются обязательными и часто требуются по спецификации.

- Если ваш основной акцент делается на крупносерийной, недорогой обработке менее чувствительных материалов: Традиционная атмосферная термообработка может быть более экономичным и быстрым решением.

В конечном счете, инвестиции в вакуумную термообработку — это стратегическое решение, направленное на приоритетное обеспечение качества материала, стабильности и безупречного конечного продукта.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Загрузка и герметизация | Размещение загрузки в камере и герметизация | Изоляция от атмосферы |

| 2. Создание вакуума | Откачка воздуха с помощью насосных систем | Удаление реактивных газов (O2, N2) |

| 3. Нагрев и выдержка | Нагрев до точной температуры и удержание | Достижение однородной внутренней структуры |

| 4. Контролируемое охлаждение | Закалка инертным газом или маслом | Закрепление твердости и прочности |

Готовы достичь безупречных свойств материала с помощью прецизионной вакуумной термообработки?

Передовые высокотемпературные печные решения KINTEK, включая наши вакуумные печи и печи с контролируемой атмосферой, разработаны для обеспечения стерильной, контролируемой среды, которую требуют ваши критически важные компоненты. Используя наши исключительные возможности в области НИОКР и собственного производства, мы предоставляем глубокие возможности по индивидуальной настройке, необходимые для удовлетворения ваших уникальных экспериментальных и производственных требований.

Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить, как наш опыт может повысить эффективность вашей лаборатории и качество продукции.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Для чего используется вакуумная печь? Достижение чистоты и точности при высокотемпературной обработке

- Что делает вакуумная печь? Обеспечение превосходной обработки материалов в чистой среде

- Где используются вакуумные печи? Критически важные области применения в аэрокосмической отрасли, медицине и электронике