По своей сути, вакуумная цементация уникально подходит для высокоэффективных сталей, поскольку точный контроль температуры, потока газа и времени позволяет создавать высокооднородный и оптимизированный упрочненный слой, что критически важно для этих передовых сплавов. Процесс происходит в чистой, бескислородной среде, что предотвращает поверхностное окисление и позволяет углероду диффундировать в сталь с беспрецедентной консистентностью. Это напрямую приводит к превосходным металлургическим свойствам и значительному снижению деформации деталей по сравнению с традиционными методами.

Основное преимущество вакуумной цементации заключается в ее способности точно управлять процессом диффузии углерода без вмешательства поверхностного окисления. Этот уровень контроля позволяет полностью раскрыть потенциал высокопроизводительных сплавов, что приводит к созданию компонентов, которые после термообработки становятся не только прочнее, но и более стабильными в размерах.

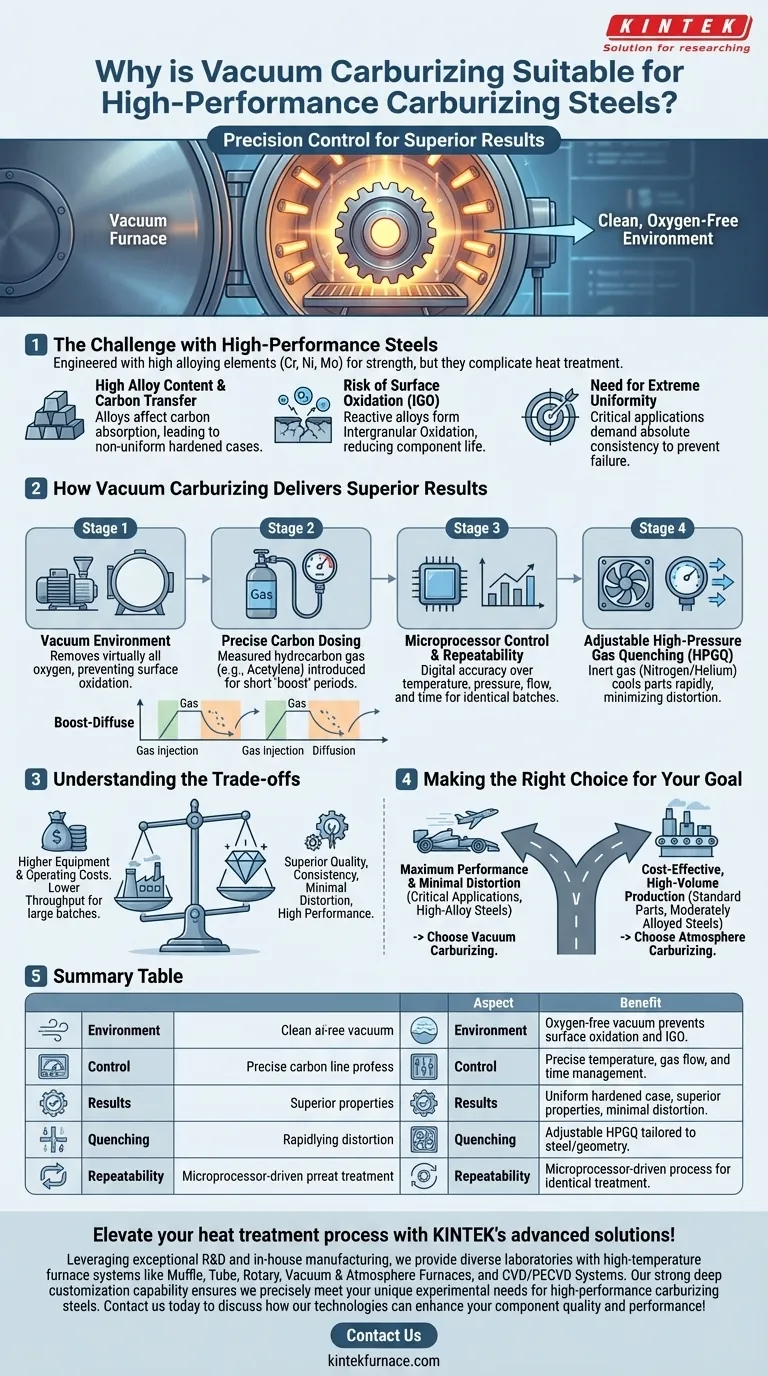

Проблемы с высокоэффективными сталями

Высокоэффективные цементируемые стали разработаны с значительным содержанием легирующих элементов, таких как хром, никель и молибден. Хотя эти элементы обеспечивают превосходную прочность и вязкость, они также усложняют процесс термообработки.

Высокое содержание сплавов и перенос углерода

Легирующие элементы могут влиять на то, насколько легко углерод поглощается поверхностью стали. Традиционная цементация в атмосфере может испытывать трудности с обеспечением постоянной концентрации углерода, что приводит к неоднородному упрочненному слою и непредсказуемой производительности.

Риск поверхностного окисления

В обычных печах используется защитная атмосфера для предотвращения реакции стали с кислородом. Однако эта атмосфера несовершенна. Легирующие элементы в высокоэффективных сталях часто очень активно реагируют с любыми следами кислорода, образуя микроскопический оксидный слой, который может ингибировать или блокировать поглощение углерода. Это явление известно как межкристаллитное окисление (МКО), основная причина сокращения срока службы компонентов.

Необходимость в крайней однородности

Применение этих сталей — например, в аэрокосмических редукторах, высокопроизводительных гоночных компонентах и специализированных подшипниках — требует абсолютной однородности. Любое изменение глубины или твердости слоя на поверхности детали может создать точку концентрации напряжений, что приведет к преждевременному выходу из строя при высоких нагрузках.

Как вакуумная цементация обеспечивает превосходные результаты

Вакуумная цементация принципиально перестраивает процесс, чтобы преодолеть ограничения атмосферных методов. Это неравновесный процесс "буст-диффузия", проводимый в серии точных, цифровых управляемых шагов.

Роль вакуумной среды

Процесс начинается с размещения деталей в печи и откачки воздуха до практически идеального вакуума. Этот шаг удаляет практически весь кислород и другие атмосферные газы. Создавая чистую среду, процесс гарантирует, что поверхность стали идеально восприимчива к углероду и что не может произойти поверхностного окисления.

Точное дозирование углерода

Вместо постоянного "насыщения" углеродосодержащим газом, вакуумная цементация вводит точное, измеренное количество углеводородного газа (обычно ацетилена) на короткий период. Эта фаза "буста" быстро пересыщает поверхность углеродом. Затем подача газа прекращается, и начинается фаза диффузии, позволяющая поглощенному углероду мигрировать глубже в деталь под точно контролируемой температурой и временем. Этот цикл может быть повторен для достижения желаемого профиля углерода.

Микропроцессорное управление и повторяемость

Весь процесс управляется микропроцессором. Каждая переменная — температура, давление, скорость потока газа и время — отслеживается и контролируется с цифровой точностью. Это гарантирует, что каждая деталь в партии и каждая партия со временем получают одинаковую обработку, обеспечивая стабильные и воспроизводимые результаты.

Регулируемая высокоскоростная газовая закалка (HPGQ)

После цементации детали должны быть закалены (быстро охлаждены) для достижения окончательной твердости. Вместо использования масла, которое вызывает значительную деформацию и требует очистки, вакуумные печи используют высокоскоростную газовую закалку. Давление и скорость инертного газа, такого как азот или гелий, могут быть точно отрегулированы, что позволяет адаптировать скорость охлаждения к конкретной стали и геометрии детали, тем самым минимизируя деформацию.

Понимание компромиссов

Хотя преимущества очевидны, вакуумная цементация не является универсальной заменой для всех видов термообработки. Понимание ее ограничений является ключом к принятию обоснованного решения.

Стоимость оборудования и эксплуатации

Вакуумные печи представляют собой значительные капитальные вложения по сравнению с традиционными атмосферными печами. Высокочистые газы и сложные системы управления также способствуют более высоким эксплуатационным расходам в расчете на одну деталь.

Размер партии и пропускная способность

Как правило, вакуумные печи рассчитаны на меньшие размеры партий, чем большие непрерывные атмосферные печи. Для производителей, выпускающих огромные объемы менее критичных компонентов, более низкая пропускная способность вакуумной печи может быть ограничивающим фактором.

Правильный выбор для вашей цели

Решение об использовании вакуумной цементации должно основываться на требованиях к производительности конечного компонента.

- Если ваш основной акцент — максимальная производительность и минимальная деформация: Вакуумная цементация является окончательным выбором для критически важных применений с использованием высоколегированных сталей, например, в аэрокосмической промышленности, автоспорте или высокотехнологичном промышленном оборудовании.

- Если ваш основной акцент — экономичное, крупносерийное производство стандартных деталей: Традиционная атмосферная цементация на умеренно легированных сталях может оставаться более экономичным решением, при условии, что ее присущая изменчивость приемлема для данного применения.

В конечном итоге, принятие вакуумной цементации — это стратегическое решение, которое ставит приоритетом качество и предсказуемость компонентов над объемом производства.

Сводная таблица:

| Аспект | Преимущества вакуумной цементации |

|---|---|

| Среда | Бескислородный вакуум предотвращает поверхностное и межкристаллитное окисление (МКО) |

| Контроль | Точный контроль температуры, потока газа и времени для стабильной диффузии углерода |

| Результаты | Однородный упрочненный слой, превосходные металлургические свойства и минимальная деформация деталей |

| Закалка | Регулируемая высокоскоростная газовая закалка (HPGQ), адаптированная к стали и геометрии детали |

| Повторяемость | Процесс, управляемый микропроцессором, обеспечивает одинаковую обработку всех партий |

Повысьте уровень вашего процесса термообработки с помощью передовых решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различные лаборатории высокотемпературными печными системами, такими как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная глубокая кастомизация гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные потребности в отношении высокоэффективных цементируемых сталей. Свяжитесь с нами сегодня, чтобы обсудить, как наши технологии могут улучшить качество и производительность ваших компонентов!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания