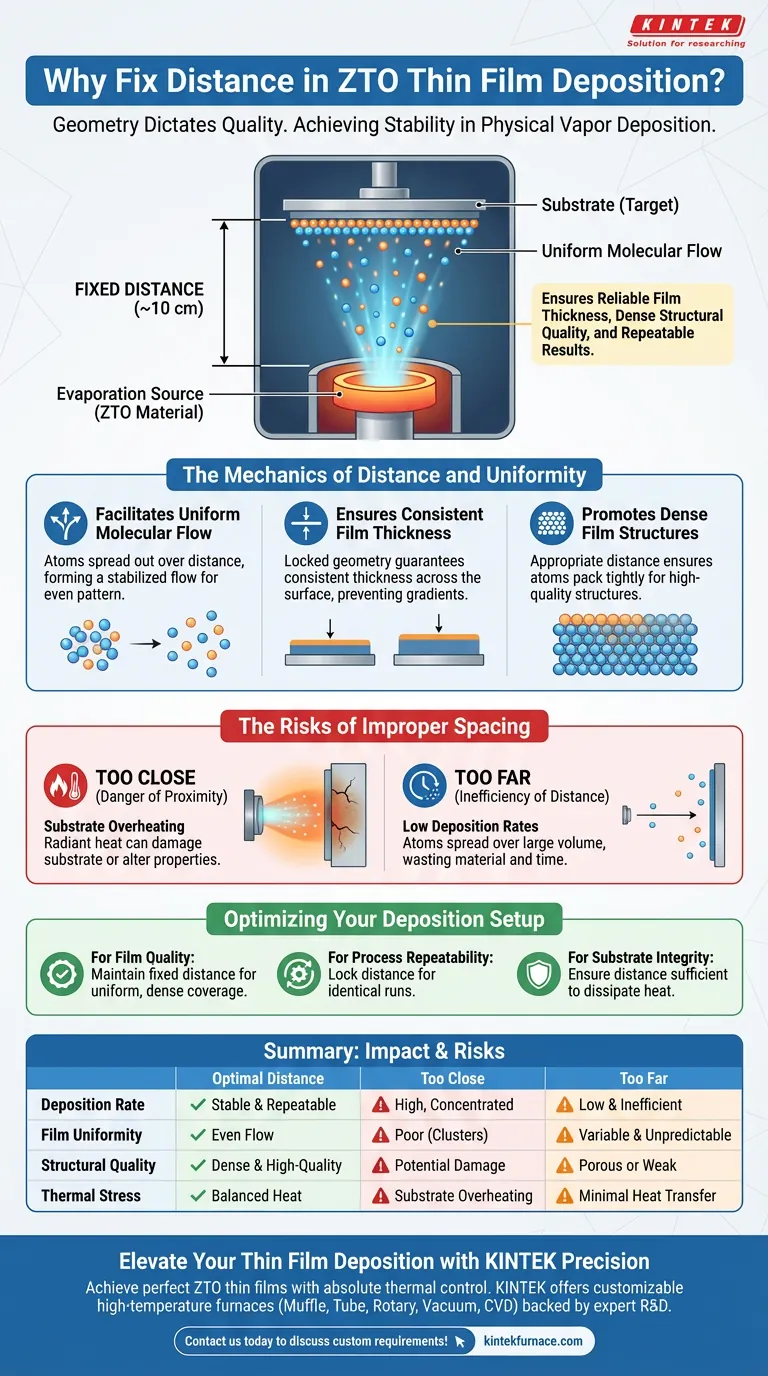

Поддержание фиксированного расстояния от источника до подложки является основным фактором контроля для обеспечения стабильности при осаждении тонких пленок ZTO. Поддерживая это расстояние постоянным, обычно около 10 см, вы гарантируете, что испаренные атомы образуют однородный молекулярный поток. Эта согласованность необходима для достижения надежной толщины пленки, плотного структурного качества и повторяемых результатов при многократных производственных циклах.

Ключевая идея При физическом осаждении из паровой фазы геометрия определяет качество. Фиксированное расстояние уравновешивает термодинамику процесса, позволяя атомам в газовой фазе равномерно распределяться, не подвергая подложку чрезмерному нагреву и не страдая от неэффективных скоростей осаждения.

Механика расстояния и однородности

Обеспечение однородного молекулярного потока

Когда атомы испаряются из источника, они изначально движутся несколько хаотично или концентрированно.

Расстояние позволяет этим атомам в газовой фазе рассеиваться. К тому времени, когда они проходят фиксированное расстояние (например, 10 см), они образуют стабилизированный молекулярный поток, гарантируя, что они осядут на подложке равномерно, а не в виде концентрированного скопления.

Обеспечение постоянной толщины пленки

Изменение расстояния приводит к немедленному изменению количества материала, оседающего на подложке.

Фиксируя расстояние, вы фиксируете геометрию осаждения. Это гарантирует, что толщина пленки ZTO останется постоянной по всей площади подложки, предотвращая градиенты, которые могут ухудшить производительность устройства.

Содействие плотным структурам пленки

Энергия и плотность атомов, достигающих подложки, влияют на то, как они упаковываются.

Соответствующее, фиксированное расстояние гарантирует, что атомы достигают подложки с правильной траекторией и распределением для формирования плотных, высококачественных структур. Без этого фиксированного параметра пленки могут стать пористыми или структурно слабыми.

Риски неправильного расстояния

Опасность близости (слишком близко)

Размещение подложки слишком близко к источнику создает суровую тепловую среду.

Основной риск здесь — перегрев подложки. Если расстояние слишком мало, излучаемое тепло от источника испарения может повредить подложку или изменить свойства осаждаемой пленки.

Неэффективность расстояния (слишком далеко)

И наоборот, увеличение расстояния сверх оптимального значения приводит к неэффективности.

Чрезмерное расстояние приводит к низким скоростям осаждения. Поскольку шлейф атомов рассеивается на больший объем, меньше атомов фактически попадает в цель, расходуя материал источника и значительно увеличивая время, необходимое для роста пленки.

Оптимизация вашей установки для осаждения

Для достижения высококачественных тонких пленок ZTO вы должны рассматривать расстояние не как переменную, а как фиксированную константу в вашем уравнении.

- Если ваш основной фокус — качество пленки: Соблюдайте стандартное фиксированное расстояние (например, 10 см), чтобы атомы успели сформировать однородный поток для плотного, равномерного покрытия.

- Если ваш основной фокус — повторяемость процесса: Зафиксируйте расстояние механически, чтобы каждый цикл давал идентичную толщину и структурные характеристики.

- Если ваш основной фокус — целостность подложки: Убедитесь, что расстояние достаточно для рассеивания теплового излучения, предотвращая термическое повреждение деликатных подложек.

Точность в вашей физической установке — единственный путь к точности в производительности вашего материала.

Сводная таблица:

| Параметр | Влияние оптимального расстояния | Риск слишком близкого расположения | Риск слишком дальнего расположения |

|---|---|---|---|

| Скорость осаждения | Стабильная и повторяемая | Высокая, но концентрированная | Низкая и неэффективная |

| Однородность пленки | Однородный молекулярный поток | Плохая (концентрированные скопления) | Переменная и непредсказуемая |

| Структурное качество | Плотная и высококачественная | Возможно термическое повреждение | Пористая или слабая структура |

| Тепловая нагрузка | Сбалансированное распределение тепла | Перегрев подложки | Минимальная теплопередача |

Улучшите осаждение тонких пленок с помощью прецизионных решений KINTEK

Для получения идеальной тонкой пленки ZTO требуется больше, чем просто правильные материалы — требуется абсолютный контроль над тепловой средой. Опираясь на экспертные исследования и разработки и производственные мощности мирового класса, KINTEK предлагает полный спектр лабораторных высокотемпературных печей, включая муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые для удовлетворения ваших уникальных исследовательских потребностей.

Не позволяйте несогласованной геометрии ставить под угрозу производительность вашего материала. Наши специализированные системы разработаны для обеспечения стабильности и повторяемости, которые требуются вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные требования к осаждению с нашими техническими экспертами!

Визуальное руководство

Ссылки

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какова основная функция окна из алмаза, полученного методом CVD? Важная изоляция для синхротронных лучевых линий

- Каковы преимущества использования системы CVD с трубчатой печью для Cu(111)/графена? Превосходная масштабируемость и качество

- Каково основное направление развития для улучшения технологии химического осаждения из газовой фазы (ХОГФ)? Продвижение в сторону низкотемпературных решений с высоким вакуумом

- Как концентрация раствора-прекурсора влияет на тонкие пленки TiO2 с ориентацией (001)? Мастерское прецизионное синтезирование методом PAD

- Каковы будущие тенденции в технологии CVD? ИИ, устойчивое развитие и передовые материалы

- Как технология CVD используется в производстве электроники? Достижение точности при нанесении тонких пленок

- Каковы этапы процесса химического осаждения из газовой фазы (CVD)? Освойте осаждение тонких пленок на атомарном уровне

- Каковы основные применения CVD в производстве полупроводников? Необходимость для создания современных микрочипов