По своей сути, химическое осаждение из газовой фазы (CVD) является основополагающим производственным процессом, используемым для создания незаменимых сверхтонких слоев, из которых состоят современные электронные компоненты. Он включает в себя осаждение твердых материалов из газа на подложку, что позволяет создавать чистые, однородные пленки, которые служат строительными блоками транзисторов, конденсаторов и интегральных схем.

Истинная значимость CVD заключается не только в том, что он делает, но и в атомной точности, которую он обеспечивает. Этот контроль над толщиной, чистотой и составом является критическим фактором, позволяющим изготавливать сложные, высокопроизводительные наноразмерные устройства, питающие всю современную электронику.

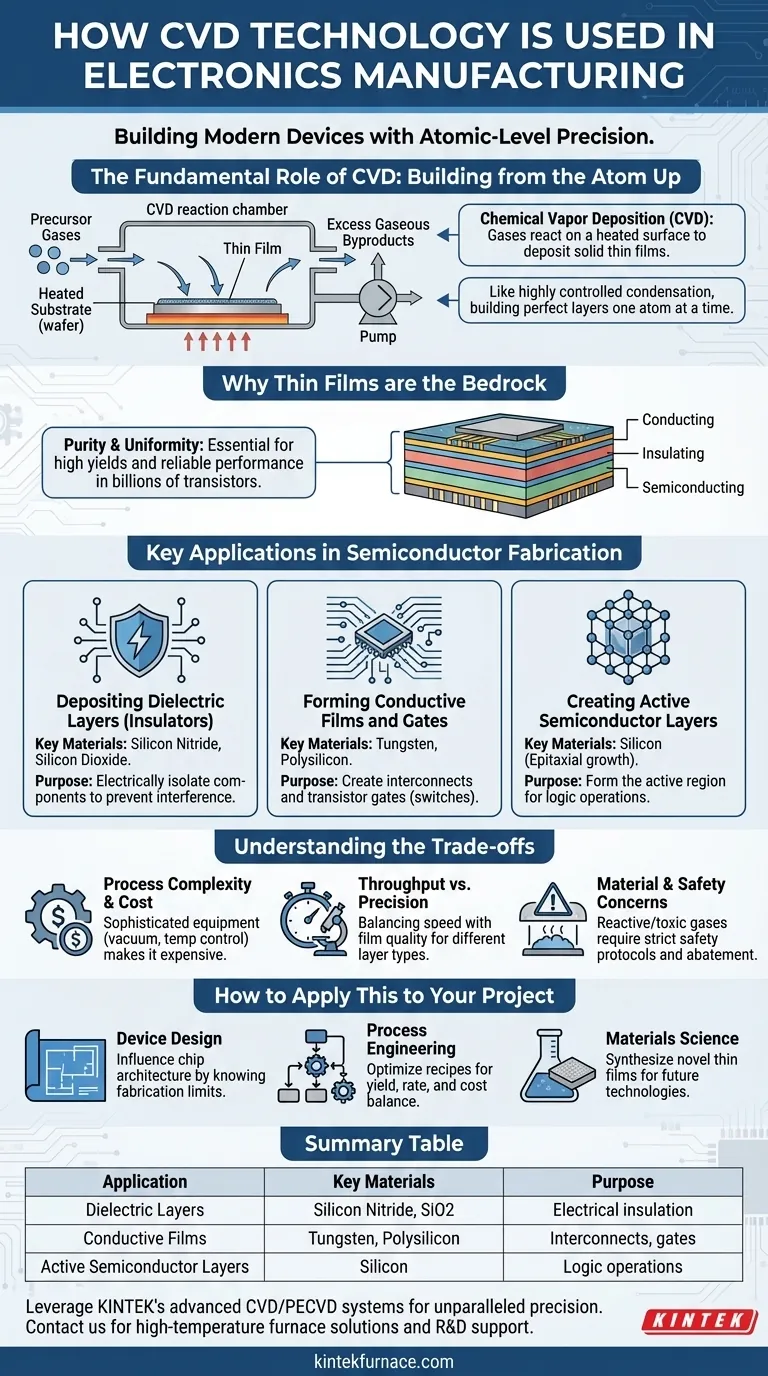

Основная роль CVD: Построение от атома к атому

Чтобы понять, почему CVD незаменим, вы должны думать о современных чипах не как об отдельных объектах, а как о микроскопических городах с миллиардами структур. CVD — это основной метод строительства, используемый для создания этих структур слой за слоем.

Что такое химическое осаждение из газовой фазы?

CVD — это процесс, при котором подложка, например, кремниевая пластина, помещается в реакционную камеру. В камеру вводятся прекурсорные газы, содержащие желаемые элементы.

Эти газы вступают в реакцию или разлагаются на нагретой поверхности подложки, оставляя твердую тонкую пленку предполагаемого материала. Избыточные газообразные побочные продукты затем откачиваются.

Представьте это как высококонтролируемую форму конденсации, где определенные молекулы точно «осаждаются», образуя идеальный твердый слой по одному атому за раз.

Почему тонкие пленки являются основой электроники

Современный микропроцессор представляет собой трехмерную структуру, состоящую из наложенных друг на друга слоев проводящих, изолирующих и полупроводниковых материалов. Каждый слой должен иметь точную толщину и специфические электрические свойства.

CVD — это технология, используемая для нанесения этих критически важных слоев. Будь то изолирующий слой для предотвращения короткого замыкания или проводящий слой для формирования провода, CVD обеспечивает необходимый контроль.

Важность чистоты и однородности

В устройстве с миллиардами транзисторов одна атомарная примесь или небольшое изменение толщины пленки может привести к катастрофическому сбою.

CVD превосходен в производстве высокочистых и высокооднородных пленок по всей поверхности пластины. Эта согласованность является обязательным условием для достижения высокого выхода годной продукции и надежной работы устройства.

Ключевые области применения в производстве полупроводников

CVD — это не один процесс, а семейство методов, используемых для нанесения различных материалов, каждый из которых выполняет свою особую функцию в полупроводниковом устройстве.

Нанесение диэлектрических слоев (изоляторов)

Материалы, такие как нитрид кремния и диоксид кремния, наносятся методом CVD для выполнения функций изоляторов. Эти слои электрически изолируют различные проводящие компоненты, предотвращая взаимное влияние сигналов, что крайне важно в плотно упаянной интегральной схеме.

Формирование проводящих пленок и затворов

CVD используется для нанесения металлических пленок (таких как вольфрам), которые служат микроскопической «проводкой» или межсоединениями между транзисторами. Он также используется для нанесения поликристаллического кремния (поликремния), ключевого материала для создания «затвора» транзистора, который действует как переключатель, включающий или выключающий его.

Создание активных полупроводниковых слоев

Наиболее фундаментальный слой часто является самим полупроводником. Эпитаксиальные процессы CVD используются для выращивания идеально упорядоченных кристаллов кремния на пластине. Этот первозданный слой образует активную область транзистора, где фактически происходят все операции обработки и логики.

Понимание компромиссов

Несмотря на свою мощность, CVD — это сложная и ресурсоемкая технология с присущими ей компромиссами, которыми инженеры должны управлять.

Сложность процесса и стоимость

Системы CVD — это сложные машины, требующие высокого вакуума, точного контроля температуры и сложных систем подачи газов. Это делает оборудование дорогим в покупке и эксплуатации.

Пропускная способность против точности

Часто существует компромисс между скоростью осаждения и качеством пленки. Более быстрые процессы CVD могут использоваться для более толстых, менее критичных слоев, в то время как более медленные, более точные методы зарезервированы для наиболее чувствительных компонентов устройства.

Проблемы с материалами и безопасностью

Прекурсорные газы, используемые в CVD, часто являются высокореактивными, токсичными или легковоспламеняющимися. Это требует значительных инвестиций в протоколы безопасности, инфраструктуру для обращения с ними и системы очистки для нейтрализации отработанных газов.

Как применить это к вашему проекту

Понимание функции и ограничений CVD имеет решающее значение для всех, кто участвует в цепочке создания стоимости электроники.

- Если ваша основная цель — разработка устройств: Знание возможностей CVD информирует о том, что физически возможно изготовить, влияя на архитектуру чипов следующего поколения.

- Если ваша основная цель — технологический инжиниринг: Ваша цель — оптимизировать рецептуры CVD для баланса качества пленки, скорости осаждения и стоимости, чтобы максимизировать выход производства и производительность устройства.

- Если ваша основная цель — материаловедение: CVD — это основной инструмент для синтеза и тестирования новых тонких пленок с новыми электронными, оптическими или физическими свойствами, которые могут обеспечить будущие технологии.

В конечном счете, понимание химического осаждения из газовой фазы означает понимание фундаментального языка, на котором написаны современные электронные устройства.

Сводная таблица:

| Применение | Ключевые материалы | Назначение |

|---|---|---|

| Диэлектрические слои | Нитрид кремния, Диоксид кремния | Электрическая изоляция для предотвращения помех |

| Проводящие пленки | Вольфрам, Поликремний | Формирование межсоединений и затворов транзисторов |

| Активные полупроводниковые слои | Кремний | Создание активных областей для логических операций |

Используйте передовые системы CVD/PECVD KINTEK и широкие возможности индивидуальной настройки для достижения беспрецедентной точности в производстве вашей электроники. Наши высокотемпературные печные решения, включая муфельные, трубчатые, роторные, а также вакуумные и атмосферные печи, разработаны для удовлетворения уникальных экспериментальных потребностей при исключительной поддержке НИОКР. Свяжитесь с нами сегодня, чтобы повысить эффективность и инновационность вашей лаборатории!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2