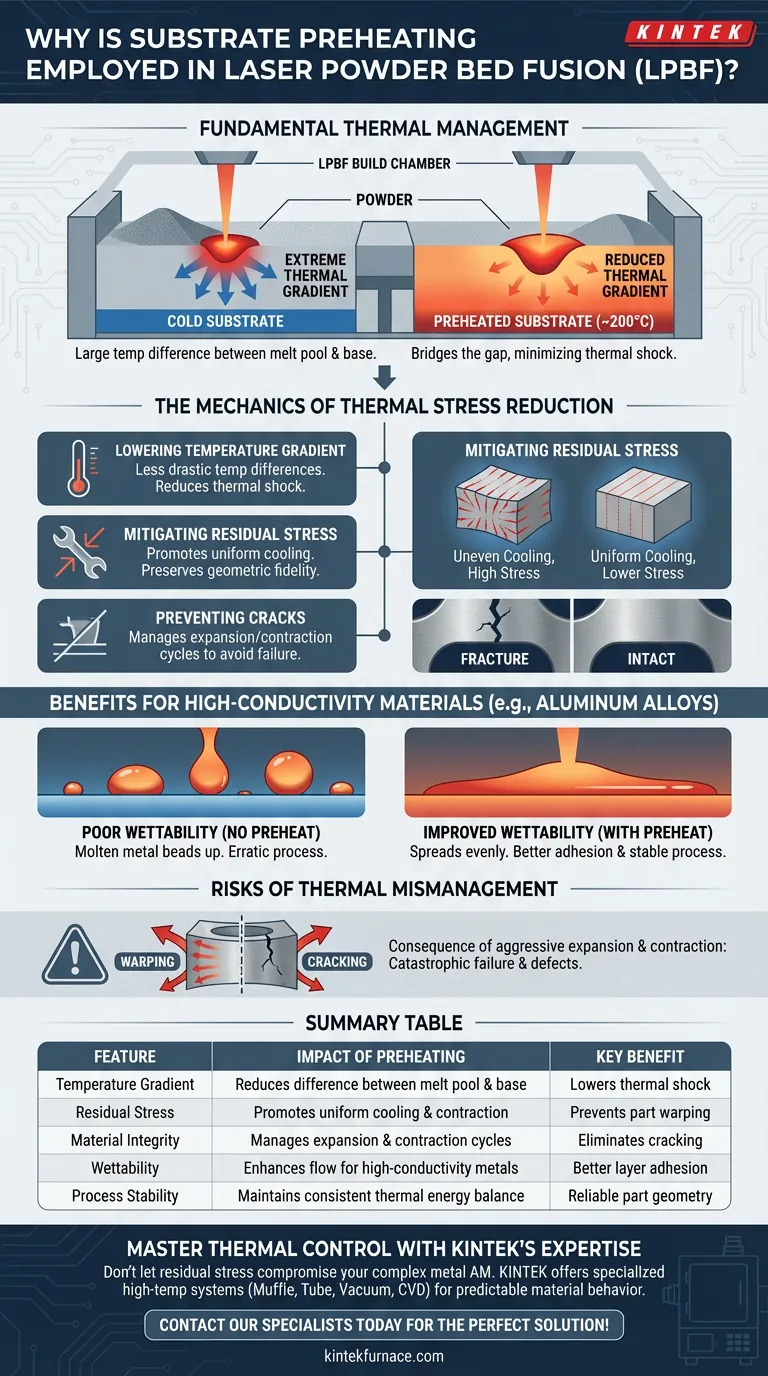

Предварительный нагрев подложки является фундаментальной стратегией управления температурой в процессе селективного лазерного плавления (LPBF), используемой для стабилизации среды печати. Повышая температуру построительной пластины — часто примерно до 200 градусов Цельсия — операторы могут значительно минимизировать резкие перепады температур, возникающие при плавлении порошка лазером. Этот процесс необходим для предотвращения структурных отказов и обеспечения предсказуемого поведения материала во время осаждения.

Основная функция предварительного нагрева подложки заключается в снижении градиента температуры между расплавленной зоной и твердым основанием. Это снижение уменьшает остаточные напряжения, предотвращает растрескивание, вызванное термическим расширением, и улучшает текучесть определенных материалов, таких как алюминиевые сплавы.

Механизмы снижения термических напряжений

Снижение температурного градиента

В процессе LPBF лазер создает интенсивный локальный нагрев. Если подложка холодная, разница температур (градиент) между расплавленной зоной и основанием будет экстремальной.

Предварительный нагрев подложки устраняет этот разрыв. Начиная с повышенной температуры, термический шок, испытываемый материалом, значительно снижается.

Уменьшение остаточных напряжений

Когда металл быстро нагревается и охлаждается, он расширяется и сжимается. В процессе LPBF неравномерное охлаждение приводит к внутренним силам, известным как остаточные напряжения.

Предварительный нагрев обеспечивает более равномерное охлаждение детали. Это поддерживает более низкий уровень внутренних напряжений, сохраняя геометрическую точность компонента.

Предотвращение трещин

Высокие остаточные напряжения часто превышают прочность материала, что приводит к разрушениям.

Управляя циклами термического расширения и сжатия посредством предварительного нагрева, тенденция детали к растрескиванию во время формирования эффективно смягчается.

Преимущества для материалов с высокой теплопроводностью

Улучшение смачиваемости

Для материалов с высокой теплопроводностью, таких как алюминиевые сплавы, критически важно взаимодействие расплавленного металла с нижележащим слоем.

Предварительный нагрев улучшает смачиваемость, позволяя расплавленной зоне более равномерно растекаться по поверхности, а не образовывать капли.

Стабилизация процесса

Алюминий очень быстро рассеивает тепло, что может сделать процесс сварки нестабильным.

Добавление тепла к подложке помогает поддерживать стабильный тепловой энергетический баланс. Это гарантирует, что процесс формования остается последовательным слой за слоем.

Риски неправильного управления температурой

Последствия расширения и сжатия

Основной «компромисс» в LPBF — это борьба с физикой. Если предварительный нагрев игнорируется или недостаточен, быстрые термические циклы заставляют материал агрессивно расширяться и сжиматься.

Угроза структурной целостности

Это физическое движение напрямую приводит к дефектам. Без адекватного нагрева подложки вероятность катастрофического отказа — особенно растрескивания и деформации — резко возрастает.

Применение теплового контроля к вашему построению

Понимание причин нагрева пластины помогает приоритизировать параметры процесса в зависимости от материала и геометрии.

- Если ваш основной фокус — предотвращение дефектов: Убедитесь, что температура предварительного нагрева достаточна для снижения температурного градиента, тем самым уменьшая риск растрескивания из-за остаточных напряжений.

- Если ваш основной фокус — алюминиевые сплавы: Используйте предварительный нагрев специально для улучшения смачиваемости и поддержания стабильной расплавленной зоны при высокой теплопроводности.

Освоение контроля температуры подложки — это не просто этап настройки; это критически важный рычаг управления для обеспечения жизнеспособности и качества конечной металлической детали.

Сводная таблица:

| Функция | Влияние предварительного нагрева | Ключевое преимущество |

|---|---|---|

| Температурный градиент | Снижает разницу между расплавленной зоной и основанием | Снижает термический шок |

| Остаточные напряжения | Способствует равномерному охлаждению и сжатию | Предотвращает деформацию детали |

| Целостность материала | Управляет циклами расширения и сжатия | Устраняет растрескивание |

| Смачиваемость | Улучшает текучесть для металлов с высокой теплопроводностью | Лучшее сцепление слоев |

| Стабильность процесса | Поддерживает стабильный тепловой энергетический баланс | Надежная геометрия детали |

Освойте тепловой контроль с помощью высокотемпературной экспертизы KINTEK

Не позволяйте остаточным напряжениям или растрескиванию ставить под угрозу ваше сложное металлическое аддитивное производство. Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает специализированные муфельные, трубчатые, роторные, вакуумные и CVD системы — все они могут быть настроены для ваших уникальных лабораторных и производственных нужд. Независимо от того, оптимизируете ли вы температуры подложки LPBF или вам требуются высокотемпературные печи высокой точности, наше оборудование обеспечивает предсказуемое поведение материала и превосходную структурную целостность.

Готовы улучшить свою обработку материалов? Свяжитесь с нашими техническими специалистами сегодня, чтобы найти идеальное решение для ваших задач по управлению температурой!

Визуальное руководство

Ссылки

- Zhiheng Shu, Yunzhong Liu. Microstructure and Mechanical Properties of a Novel Al-Mg-Sc-Ti Alloy Fabricated by Laser Powder Bed Fusion. DOI: 10.3390/ma17030686

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Почему высокопроизводительные сверхпроводящие материалы Bi-2223 требуют высокоточного контроля температуры? | KINTEK Solution

- Почему сплавы CuAlMn требуют немедленной закалки в воде? Сохранение фазы-матрицы в сплавах с памятью формы

- Что происходит в процессе спекания? Превращение порошка в плотные, высокопрочные компоненты

- Какие функции выполняет глюкоза при синтезе литий-ионных сит? Улучшение карбидотермического восстановления для чистоты LiMnO2

- Почему вакуумный эксикатор используется для сохранения экстрактов фруктовой кожуры? Защита биологически активных соединений

- Какую роль играет высокотемпературная печь в процессе герметизации? Точный контроль температуры для герметизации волокон.

- Каковы недостатки холодного прессования и спекания? Более высокая пористость и более слабые механические свойства

- Почему лабораторная конвекционная сушильная печь необходима для подготовки прекурсоров восстановленного оксида графена? Обеспечение качества порошка