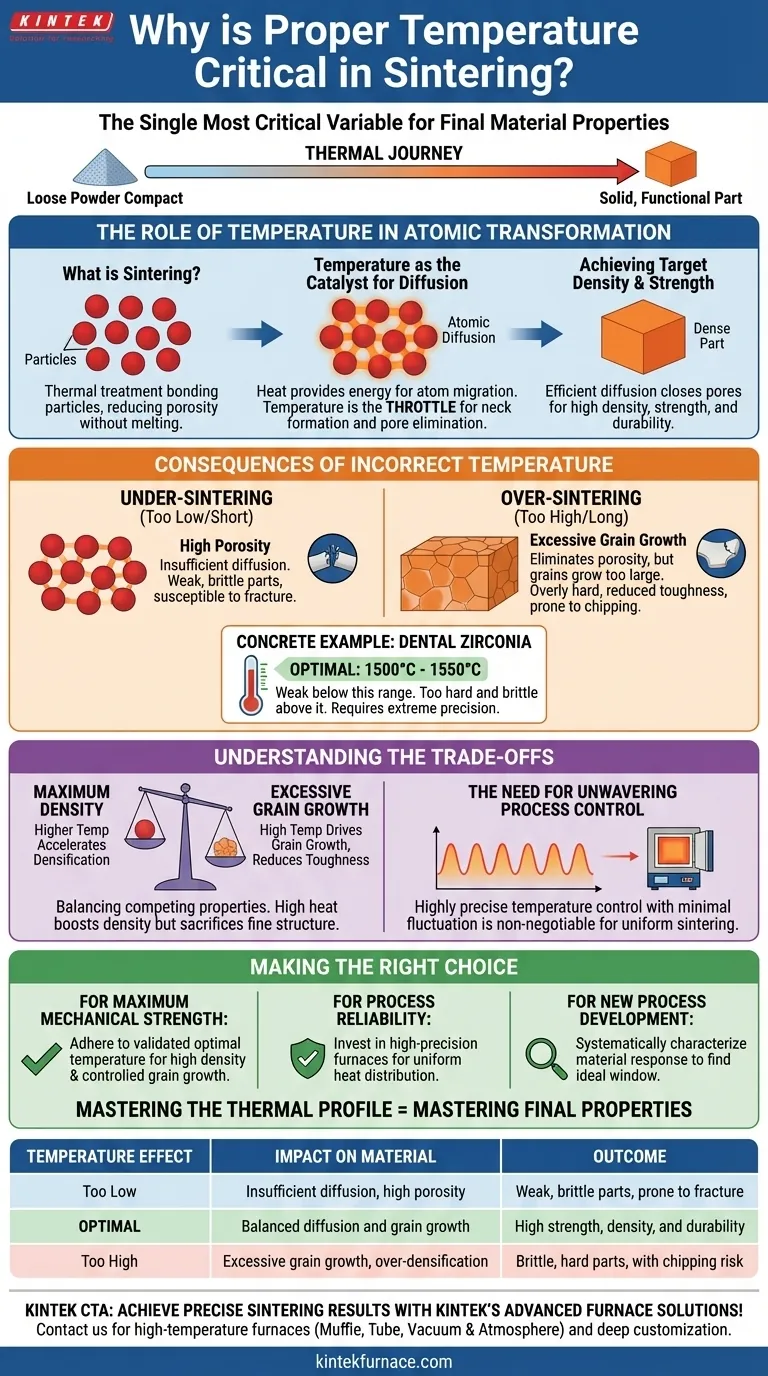

По своей сути, правильная температура в процессе спекания является наиболее критической переменной, которая определяет конечные свойства материала компонента. Она напрямую контролирует атомно-молекулярное связывание и уплотнение, которое превращает рыхлый порошковый компакт в твердую, функциональную деталь. Неправильная температура, даже с небольшим отклонением, может означать разницу между высокопроизводительным компонентом и катастрофическим отказом.

Спекание — это не просто процесс нагрева; это точно контролируемый термический процесс. Температура определяет скорость атомной диффузии, которая, в свою очередь, определяет конечную микроструктуру — размер зерен и пористость — и, следовательно, максимальную прочность, твердость и долговечность готового продукта.

Роль температуры в атомной трансформации

Чтобы понять, почему температура так важна, вы должны сначала понять, что происходит на микроскопическом уровне во время спекания.

Что такое спекание?

Спекание — это термическая обработка, которая связывает отдельные частицы порошка вместе, уменьшая пустое пространство (пористость) между ними. Это достигается без расплавления материала до жидкого состояния.

Цель состоит в том, чтобы создать плотное, когерентное твердое тело с конкретными, желаемыми механическими и физическими свойствами.

Температура как катализатор диффузии

Тепло обеспечивает энергию, необходимую для движения атомов. По мере повышения температуры атомы в точках контакта между частицами начинают диффундировать или мигрировать, создавая "шейки", которые соединяют зазоры.

По мере поддержания температуры эти шейки расширяются, притягивая частицы ближе друг к другу и систематически устраняя поры. Температура является регулятором всего этого процесса.

Достижение целевой плотности и прочности

Основной целью спекания часто является достижение максимальной плотности. Более высокая плотность напрямую коррелирует с более высокой механической прочностью и долговечностью.

Правильная температура обеспечивает достаточно эффективный процесс диффузии для закрытия подавляющего большинства пор, что приводит к созданию прочной, цельной детали, которая работает так, как было задумано.

Последствия неправильной температуры

Диапазон идеальной температуры спекания часто узок. Отклонение от него приводит к значительным и предсказуемым дефектам.

Недостаточное спекание: Риск слабости

Если температура слишком низка или время выдержки при температуре слишком коротко, атомная диффузия будет недостаточной.

Результатом является деталь с высокой остаточной пористостью. Эти поры действуют как концентраторы напряжений, делая конечный компонент слабым, хрупким и очень восприимчивым к разрушению под нагрузкой.

Чрезмерное спекание: Проблема хрупкости

Напротив, если температура слишком высока или время выдержки слишком велико, материал может быть переспечен.

Хотя это может устранить пористость, это способствует чрезмерному росту зерен. Аномально крупные зерна могут сделать материал чрезмерно твердым и снизить его вязкость, что приводит к сколам и трещинам. Это распространенный режим отказа в переспеченной керамике.

Конкретный пример: Стоматологический цирконий

При производстве стоматологических реставраций исследования показывают, что диоксид циркония достигает своей максимальной прочности при обжиге в узком диапазоне от 1500°C до 1550°C.

Ниже этого диапазона реставрация слаба. Выше — она становится слишком твердой и склонной к сколам, что компрометирует ее клинические характеристики. Это подчеркивает необходимость крайней точности.

Понимание компромиссов

Создание "идеальной" спеченной детали включает в себя балансирование конкурирующих свойств, и температура является ключом к управлению этими компромиссами.

Стремление к максимальной плотности

Основной целью почти всегда является минимизация пористости. Более высокие температуры ускоряют уплотнение, что кажется полезным.

Однако агрессивное достижение плотности при высоких температурах может вызвать другие нежелательные изменения в микроструктуре материала.

Ловушка чрезмерного роста зерен

Наиболее существенным компромиссом является соотношение между плотностью и размером зерен. Хотя высокие температуры хороши для плотности, они также являются основным фактором роста зерен.

Материал с тонкой, однородной зернистой структурой, как правило, более прочен и устойчив к разрушению, чем материал с крупными, грубыми зернами. Переспекание жертвует этой тонкой структурой, создавая плотную, но хрупкую деталь.

Необходимость непоколебимого контроля процесса

Из-за этого тонкого баланса контроль процесса является обязательным. Печь для спекания должна иметь высокоточную систему контроля температуры с минимальными колебаниями.

Требуется равномерное, стабильное тепло, чтобы обеспечить равномерное спекание всей детали, достигая оптимального уровня, который максимизирует плотность при контроле роста зерен.

Правильный выбор для вашей цели

Ваш подход к контролю температуры должен определяться вашей конечной целью. Используйте эти принципы в качестве руководства.

- Если ваша основная цель — максимальная механическая прочность: Определите и придерживайтесь проверенной оптимальной температуры для вашего конкретного материала, которая балансирует высокую плотность с контролируемым, равномерным ростом зерен.

- Если ваша основная цель — надежность и стабильность процесса: Инвестируйте в высокоточные печи, которые гарантируют минимальные колебания температуры и равномерное распределение тепла по всей детали.

- Если вы разрабатываете новый процесс: Систематически характеризуйте реакцию вашего материала на ряд температур, чтобы эмпирически определить его идеальное окно спекания, а не полагаться на общие рекомендации.

В конечном итоге, овладение температурным профилем равносильно овладению конечными свойствами вашего материала.

Сводная таблица:

| Влияние температуры | Воздействие на материал | Результат |

|---|---|---|

| Слишком низкая | Недостаточная диффузия, высокая пористость | Слабые, хрупкие детали, склонные к разрушению |

| Оптимальная | Сбалансированная диффузия и рост зерен | Высокая прочность, плотность и долговечность |

| Слишком высокая | Чрезмерный рост зерен, переуплотнение | Хрупкие, твердые детали с риском сколов |

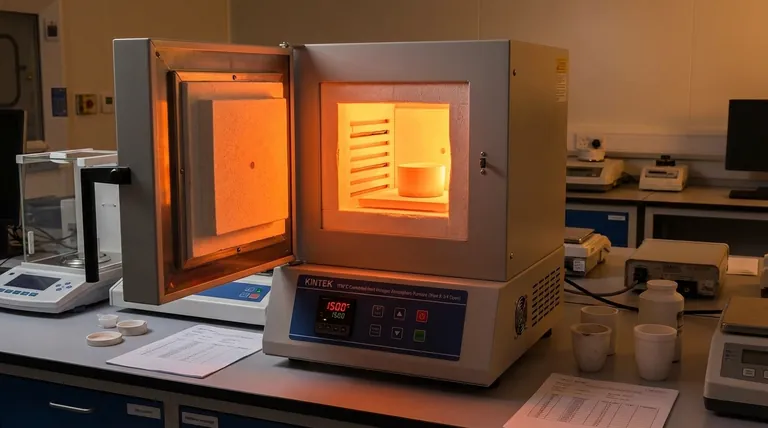

Добейтесь точных результатов спекания с передовыми печными решениями KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки гарантируют удовлетворение ваших уникальных экспериментальных потребностей для достижения превосходных свойств материала. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс спекания и обеспечить надежные, высокопроизводительные результаты!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов

- Что такое муфельная печь с защитной атмосферой? Добейтесь точной термообработки в контролируемых условиях

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов