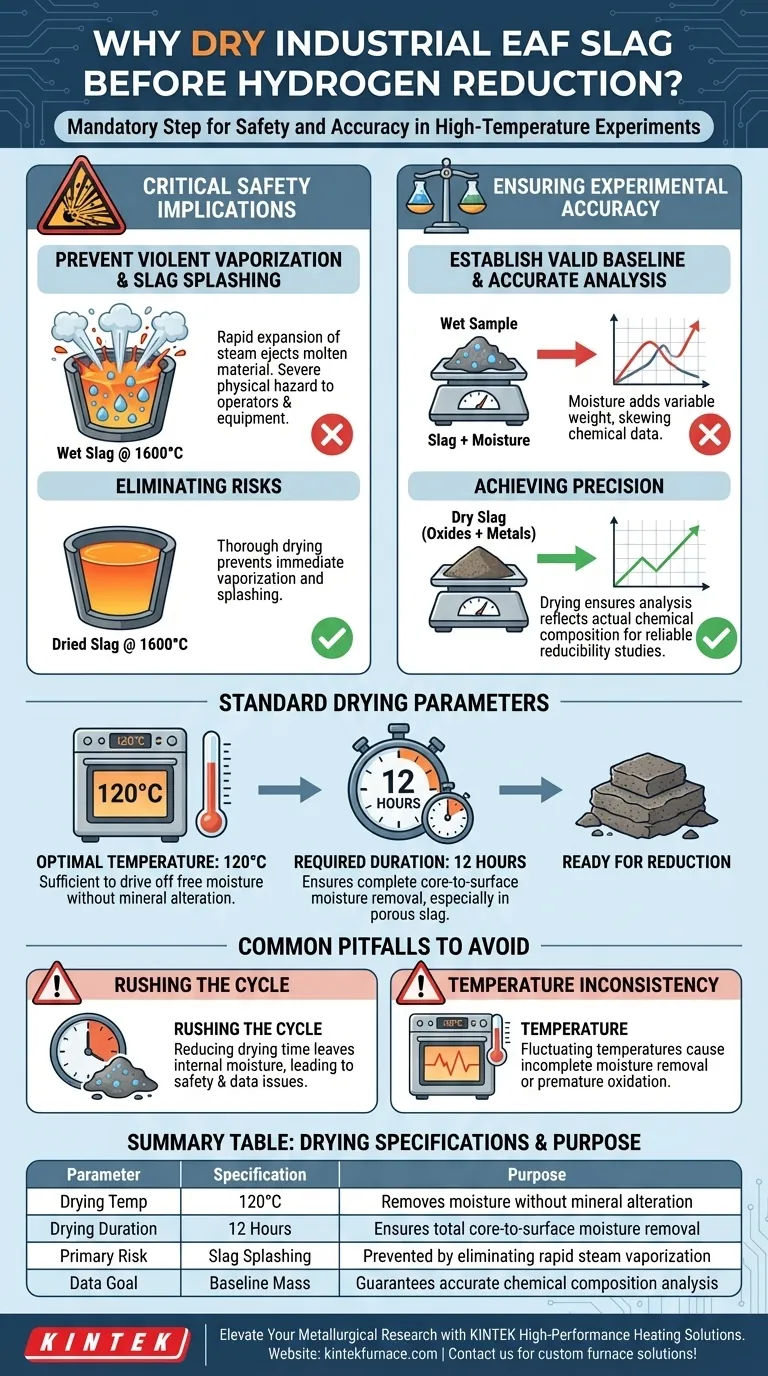

Сушка шлака промышленной электродуговой печи (ЭДП) является обязательным подготовительным этапом, необходимым для удаления остаточной влаги перед высокотемпературной обработкой. Нагревая сырье до 120°C в течение 12 часов, вы обеспечиваете точность химического анализа и предотвращаете опасные физические реакции во время плавления.

Удаление влаги — это не просто мера контроля качества; это фундаментальное требование безопасности. Остаточная вода в шлаке ЭДП может вызвать бурное разбрызгивание при температурах плавления (1600°C) и искажает базовые данные, необходимые для точного анализа химического состава.

Критические аспекты безопасности

Предотвращение бурного испарения

Наибольший непосредственный риск в высокотемпературных экспериментах представляет наличие воды.

Когда шлак, содержащий влагу, помещается в печь, работающую при температуре 1600°C, вода мгновенно испаряется.

Устранение разбрызгивания шлака

Это быстрое расширение пара создает явление, известное как разбрызгивание шлака.

Если материал не высушен тщательно, выходящий пар может выбросить расплавленный материал из тигля. Это представляет серьезную физическую опасность как для оборудования, так и для операторов, проводящих эксперимент.

Обеспечение точности эксперимента

Установление достоверной базовой линии

Эксперименты по восстановлению водородом основаны на точных измерениях массы и химических изменений.

Влага добавляет переменный вес к образцу, который не является частью химической структуры шлака.

Точный анализ химического состава

Чтобы понять восстановимость шлака, вы должны сначала знать его точный исходный состав.

Сушка гарантирует, что последующие химические анализы отражают фактическое содержание оксидов и металлов в шлаке, а не образца, разбавленного весом воды.

Стандартные параметры сушки

Оптимальная температура

Промышленным стандартом для этой подготовки является 120°C.

Эта температура достаточна для удаления свободной влаги без изменения фундаментальной минералогии шлака перед началом эксперимента по восстановлению.

Требуемая продолжительность

Процесс требует продолжительности 12 часов.

Шлак ЭДП может быть пористым или плотным; это увеличенное время гарантирует, что влага полностью удалена из сердцевины материала, а не только с поверхности.

Распространенные ошибки, которых следует избегать

Спешка с циклом сушки

Распространенная ошибка — сокращение времени сушки для ускорения эксперимента.

Если шлак извлекается до полного 12-часового цикла, внутренняя влага может остаться запертой, что приведет к проблемам с безопасностью и данными, описанным выше.

Непостоянство температуры

Если сушильный шкаф не поддерживает стабильную температуру 120°C, удаление влаги может быть неполным.

Более низкие температуры могут не испарить воду, застрявшую в глубоких порах, в то время как значительно более высокие температуры могут вызвать преждевременное окисление или структурные изменения в зависимости от конкретной минералогии шлака.

Сделайте правильный выбор для вашего эксперимента

Чтобы обеспечить достоверность ваших экспериментов по восстановлению водородом, вы должны рассматривать сушку как критически важную переменную контроля.

- Если ваш основной фокус — безопасность: Строго соблюдайте протокол сушки, чтобы предотвратить быстрое испарение и разбрызгивание расплавленного материала при 1600°C.

- Если ваш основной фокус — точность данных: Убедитесь, что 12-часовой цикл завершен, чтобы гарантировать, что расчеты материального баланса основаны исключительно на сухом шлаковом материале.

Относитесь к фазе сушки не как к предложению, а как к строгому предварительному условию для достоверных и безопасных металлургических исследований.

Сводная таблица:

| Параметр | Спецификация | Назначение |

|---|---|---|

| Температура сушки | 120°C | Удаляет свободную влагу без изменения минералогии |

| Продолжительность сушки | 12 часов | Обеспечивает полное удаление влаги от сердцевины до поверхности |

| Рабочая температура | До 1600°C | Целевая точка плавления для фазы восстановления |

| Основной риск | Разбрызгивание шлака | Предотвращается устранением быстрого парообразования |

| Цель данных | Базовая масса | Гарантирует точный анализ химического состава |

Повысьте уровень ваших металлургических исследований с KINTEK

Точная сушка шлака и эксперименты по восстановлению требуют высокопроизводительных решений для нагрева. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокотемпературные муфельные, трубчатые, роторные, вакуумные и CVD системы, разработанные для удовлетворения строгих требований промышленной металлургии. Наши настраиваемые печи обеспечивают постоянство температуры и безопасность, необходимые для ваших наиболее критических исследований по восстановлению водородом.

Готовы оптимизировать эффективность вашей лаборатории? Свяжитесь с нами сегодня, чтобы получить индивидуальное решение!

Визуальное руководство

Ссылки

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Искровое плазменное спекание SPS-печь

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Как индуцированное тепло генерируется в проводящем материале, подверженном воздействию магнитного поля? Освойте быстрый бесконтактный нагрев

- Как регулируемая система подачи воздуха влияет на обжиг сподумена? Оптимизация теплопередачи и фазовых превращений

- Почему лабораторная печь используется для термообработки глазури при постоянной температуре? Обеспечение максимальной точности измерений

- Какова функция резервуара с присадкой для спекания? Разблокируйте быстрое уплотнение с помощью технологии MV-Sintering

- Каковы преимущества пайки TLP с помощью электрического тока? Максимизация эффективности соединения Inconel 718

- Почему вакуумная сушильная печь необходима при синтезе наноструктур CuCl? Защита чистоты и производительности

- Какова основная цель 24-часового мокрого помола керамики SSBSN? Достижение однородности на атомном уровне

- Как работает система обогрева с рубашкой из циркулирующего минерального масла? Обеспечьте точность при термической модификации древесины