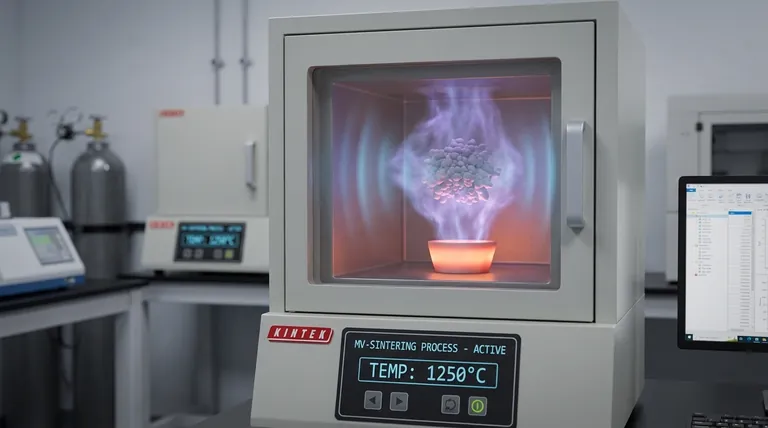

Основная функция резервуара с присадкой для спекания в процессе микроволнового спекания с диффузией паров (MV-sintering) заключается в том, чтобы служить динамическим источником летучих химических веществ, которые катализируют уплотнение частиц электролита. Резервуар, изготовленный из композитных материалов NiO-BZCYYb, разлагается под действием микроволнового излучения, выделяя необходимые пары, которые модифицируют поверхности частиц и снижают трение.

Ключевой вывод Резервуар использует микроволновую энергию для преобразования твердых прекурсоров в активный пар, содержащий барий и никель. Этот пар покрывает целевые частицы, вызывая состояние "вязкого течения", которое позволяет материалу уплотняться значительно быстрее, чем это было бы возможно только за счет тепловой энергии.

Механизм образования паров

Разложение под действием микроволн

Резервуар состоит из композитных материалов NiO-BZCYYb, содержащих следовые количества BYN. В отличие от пассивного контейнера, этот материал непосредственно взаимодействует с микроволновым полем. Это взаимодействие вызывает разложение следовых количеств в резервуаре.

Выделение летучих агентов

По мере разложения BYN выделяется парообразная среда, содержащая специфически барий и никель. Это не инертные побочные продукты; это активные агенты, необходимые для процесса спекания. После выделения эти вещества диффундируют из резервуара к обрабатываемым частицам электролита.

Ускорение быстрого спекания

Индукция аморфизации поверхности

Когда пары бария и никеля осаждаются на частицах электролита, они изменяют структуру поверхности материала. Это осаждение вызывает локальную аморфизацию, то есть кристаллическая структура на поверхности частицы становится неупорядоченной или стекловидной.

Снижение трения между частицами

Физическим следствием этой аморфизации является значительное снижение трения между частицами. Твердые частицы больше не трутся друг о друга с высоким сопротивлением.

Обеспечение вязкого течения

При снижении трения процесс переходит к механизму вязкого течения. Это позволяет частицам быстро скользить и перестраиваться, заполняя зазоры и увеличивая плотность гораздо эффективнее, чем традиционная диффузия в твердой фазе.

Критические зависимости процесса

Специфичность материала

Успех этого процесса строго связан с химическим составом резервуара. Без специфического композита NiO-BZCYYb и его следовых количеств BYN не будут генерироваться необходимые пары бария и никеля.

Роль микроволнового поля

Резервуар функционирует только под действием микроволнового поля. Именно специфическое взаимодействие микроволн со следовыми количествами вызывает разложение; стандартный термический нагрев может не вызвать выделения этих специфических летучих агентов.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать процесс MV-sintering, вы должны рассматривать резервуар не просто как инструмент, а как химический реагент, который определяет скорость ваших результатов.

- Если ваша основная цель — максимизировать плотность: Убедитесь, что материал вашего резервуара поддерживает адекватный уровень следовых количеств BYN для обеспечения подачи паров на протяжении всего цикла.

- Если ваша основная цель — скорость процесса: Оптимизируйте интенсивность микроволнового поля, чтобы достаточно вызвать разложение материала резервуара, не перегревая целевой электролит.

Путем точного контроля активации резервуара вы используете диффузию паров для достижения быстрого, высококачественного уплотнения материала.

Сводная таблица:

| Характеристика | Функция и влияние |

|---|---|

| Материал резервуара | Композит NiO-BZCYYb, содержащий следовые количества BYN |

| Активные агенты | Летучие пары бария (Ba) и никеля (Ni) |

| Метод активации | Разложение под действием микроволн (нетермический триггер) |

| Поверхностный эффект | Вызывает локальную аморфизацию частиц электролита |

| Кинетический результат | Снижает трение между частицами; обеспечивает быстрое вязкое течение |

Революционизируйте свои материаловедческие исследования с KINTEK

Раскройте весь потенциал микроволнового спекания с диффузией паров с помощью высокоточного лабораторного оборудования. В KINTEK мы устраняем разрыв между сложной химией спекания и надежной производительностью.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы поставляем высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, каждая из которых может быть настроена в соответствии с вашими конкретными исследовательскими или промышленными потребностями. Независимо от того, оптимизируете ли вы плотность электролита или исследуете передовой катализ в паровой фазе, наша техническая команда готова помочь вам спроектировать идеальную термическую среду.

Готовы ускорить процесс уплотнения?

Свяжитесь с KINTEK сегодня для индивидуальной консультации

Визуальное руководство

Ссылки

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какова функция реактора высокого давления с гидротермальным синтезом при синтезе гидроугля? Откройте для себя трансформацию биомассы

- Почему для солнечных поглотителей необходим высокий вакуум? Обеспечение точных оптических свойств при нанесении тонких пленок

- Какова функция медленного охлаждения в печи для Li2.7Sc0.1Sb? Мастерство качества монокристаллов

- Каковы преимущества использования КОН в качестве химического активатора? Увеличение площади поверхности и пористости углеродной биомассы

- Почему всю систему необходимо поддерживать при высокой температуре во время процесса заполнения натриевого теплового аккумулятора?

- Какие преимущества предлагает печь для микроволнового спекания для LLZTO? Скорость и производительность в сравнении

- Какие факторы оцениваются при рассмотрении проекта промышленной печи? Оптимизируйте ваш термический процесс

- Каково значение системы вакуума сверхнизкого давления в PS-PVD? Откройте для себя превосходное покрытие в паровой фазе