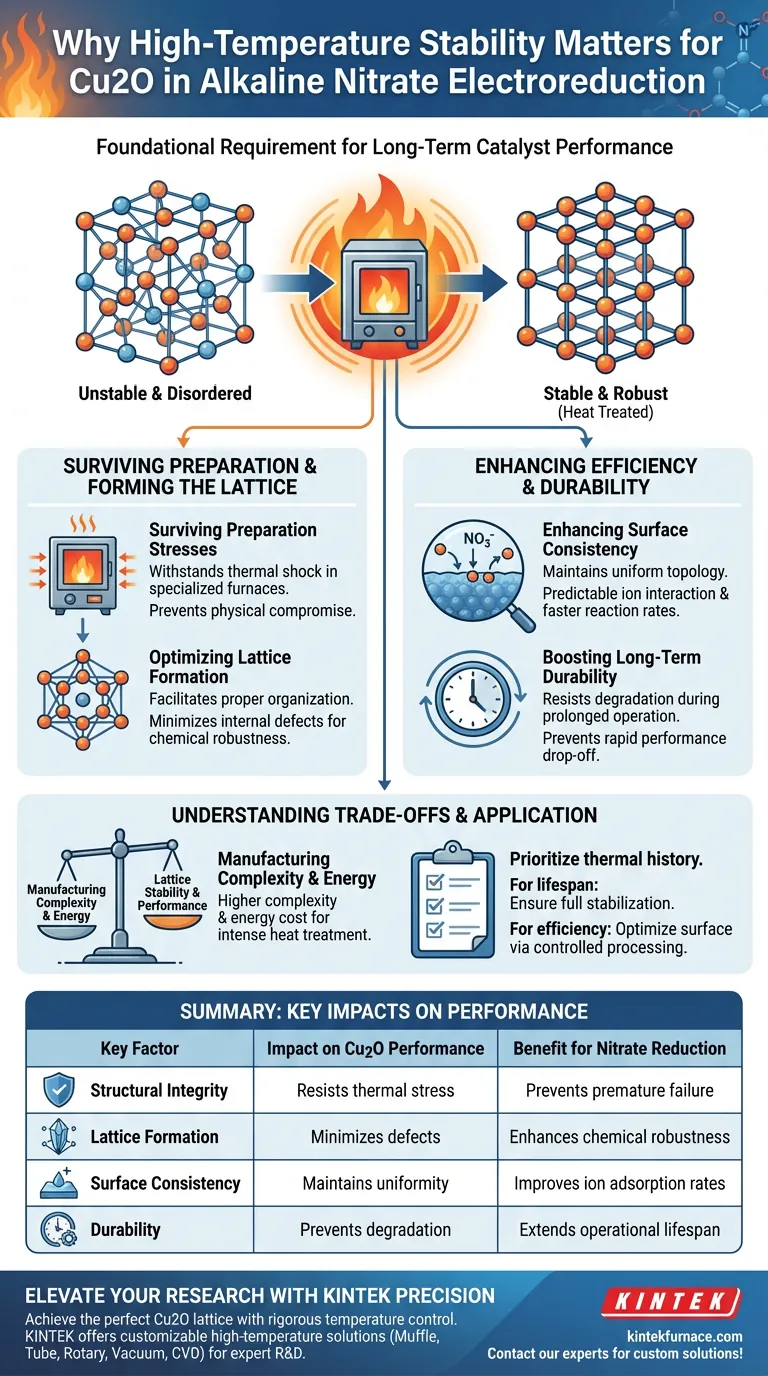

Высокая термостойкость является основополагающим требованием для долгосрочной работы катализатора. Для подложек из оксида меди(I) (Cu2O) при щелочной электрохимической редукции нитратов эта стабильность гарантирует, что материал выдержит термические нагрузки при подготовке. Она обеспечивает хорошо сформированную кристаллическую решетку, что необходимо для поддержания структурной целостности и обеспечения стабильной поверхности для эффективных химических реакций.

Термическая обработка определяет структурную судьбу катализатора. Высокая термостойкость позволяет подложке Cu2O развить прочную решетчатую структуру, устойчивую к деградации, обеспечивая стабильное адсорбцию и восстановление нитратов с течением времени.

Роль тепла в формировании катализатора

Выживание при подготовке

Производство высокоэффективных катализаторов часто требует воздействия экстремальных сред. Подложка Cu2O должна обладать собственной высокой термостойкостью, чтобы выдерживать термический шок и нагрузки, связанные с подготовкой в специализированных печах.

Без этой термической устойчивости физическая структура подложки, вероятно, будет нарушена еще до начала электрокаталитического процесса.

Оптимизация формирования решетки

Термическая обработка — это не просто тест на прочность; это активный процесс формирования. Высокие температуры способствуют правильной организации кристаллической решетки Cu2O.

Хорошо сформированная решетка химически более устойчива. Эта структурная организация минимизирует внутренние дефекты, которые в противном случае могли бы стать точками отказа во время эксплуатации.

Влияние на эффективность электрохимической редукции

Повышение стабильности поверхности

Эффективность электрохимической редукции нитратов в значительной степени зависит от взаимодействия реагентов с поверхностью катализатора. Высокая термостойкость гарантирует, что подложка сохраняет стабильную топологию поверхности.

Эта однородность имеет решающее значение для адсорбции ионов нитратов. Стабильная, однородная поверхность обеспечивает предсказуемое и эффективное взаимодействие ионов, напрямую влияя на скорость реакции.

Повышение долгосрочной прочности

Электрохимические реакции интенсивны и со временем могут разрушать более слабые материалы. Подложка, стабилизированная высокотемпературной обработкой, значительно более долговечна.

Эта долговечность предотвращает физическое разрушение катализатора во время длительной эксплуатации, гарантируя, что производительность не снизится резко после первых циклов.

Понимание компромиссов

Сложность производства

Достижение высокой термостойкости требует специального оборудования, такого как высокотемпературные печи. Это увеличивает сложность производственного процесса по сравнению с методами синтеза при комнатной температуре.

Потребление энергии

Требование интенсивной термической обработки неизбежно увеличивает стоимость производства энергии. Необходимо сбалансировать потребность в высокостабильной решетке с увеличенными затратами энергии, необходимыми для ее создания.

Применение в разработке катализаторов

Чтобы максимизировать производительность вашей системы щелочной электрохимической редукции нитратов, вы должны уделять первостепенное внимание термической истории вашего подложечного материала.

- Если ваш основной приоритет — долгосрочный срок службы: Убедитесь, что ваш процесс синтеза включает адекватную термическую обработку для полной стабилизации кристаллической решетки Cu2O против деградации.

- Если ваш основной приоритет — максимизация эффективности реакции: Убедитесь, что однородность поверхности подложки была оптимизирована путем контролируемой термической обработки для улучшения адсорбции нитратов.

Термически стабильная подложка — это не просто пассивная основа; это активный каркас надежной и эффективной электрокаталитической системы.

Сводная таблица:

| Ключевой фактор | Влияние на производительность Cu2O | Преимущество для восстановления нитратов |

|---|---|---|

| Структурная целостность | Сопротивляется термическим нагрузкам при подготовке | Предотвращает преждевременный отказ материала |

| Формирование решетки | Минимизирует внутренние дефекты и пустоты | Повышает химическую устойчивость |

| Стабильность поверхности | Поддерживает однородную топологию | Улучшает скорость адсорбции ионов нитратов |

| Долговечность | Предотвращает деградацию во время циклов | Продлевает срок службы |

Улучшите свои исследования катализаторов с KINTEK Precision

Высокоэффективный электрокатализ начинается с превосходной термической обработки. В KINTEK мы понимаем, что достижение идеальной решетки Cu2O требует строгого контроля температуры и надежного оборудования.

Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр высокотемпературных решений, включая муфельные, трубчатые, роторные, вакуумные и CVD системы. Наши печи полностью настраиваются для соответствия уникальным термическим профилям, необходимым для синтеза ваших конкретных материалов, гарантируя, что ваши подложки достигнут максимальной стабильности и эффективности.

Готовы оптимизировать ваш высокотемпературный синтез?

Свяжитесь с нашими экспертами сегодня, чтобы найти ваше индивидуальное печное решение!

Визуальное руководство

Ссылки

- Wanru Liao, Min Liu. Sustainable conversion of alkaline nitrate to ammonia at activities greater than 2 A cm−2. DOI: 10.1038/s41467-024-45534-2

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Почему трансформация ZnS в ZnO имеет решающее значение при восстановлении цинка с помощью микроволновой обработки? Достижение 92,5% выхода экстракции

- Почему для экстракции хлопкового масла используется лабораторная сушильная печь? Достижение максимального выхода и точности

- Почему система контроля расхода аргона высокой чистоты имеет важное значение? Обеспечьте точность моделирования металлургии

- Какую роль играет печь для высокотемпературной полимеризации в модифицированной лигнином древесине? Обеспечение превосходной размерной стабильности

- Каковы конкретные функции потока газовой смеси 5% H2/Ar? Мастерское термическое восстановление наночастиц

- Чем непрерывные печи отличаются от периодических печей? Выберите правильную печь для ваших производственных нужд

- Какова роль гидратных прекурсоров в синтезе нанолистов Mn3O4? Достижение контроля размеров на атомном уровне

- В чем необходимость прокаливания аэрогелей диоксида кремния при 300°C? Раскройте пиковую изоляцию с помощью точного прокаливания