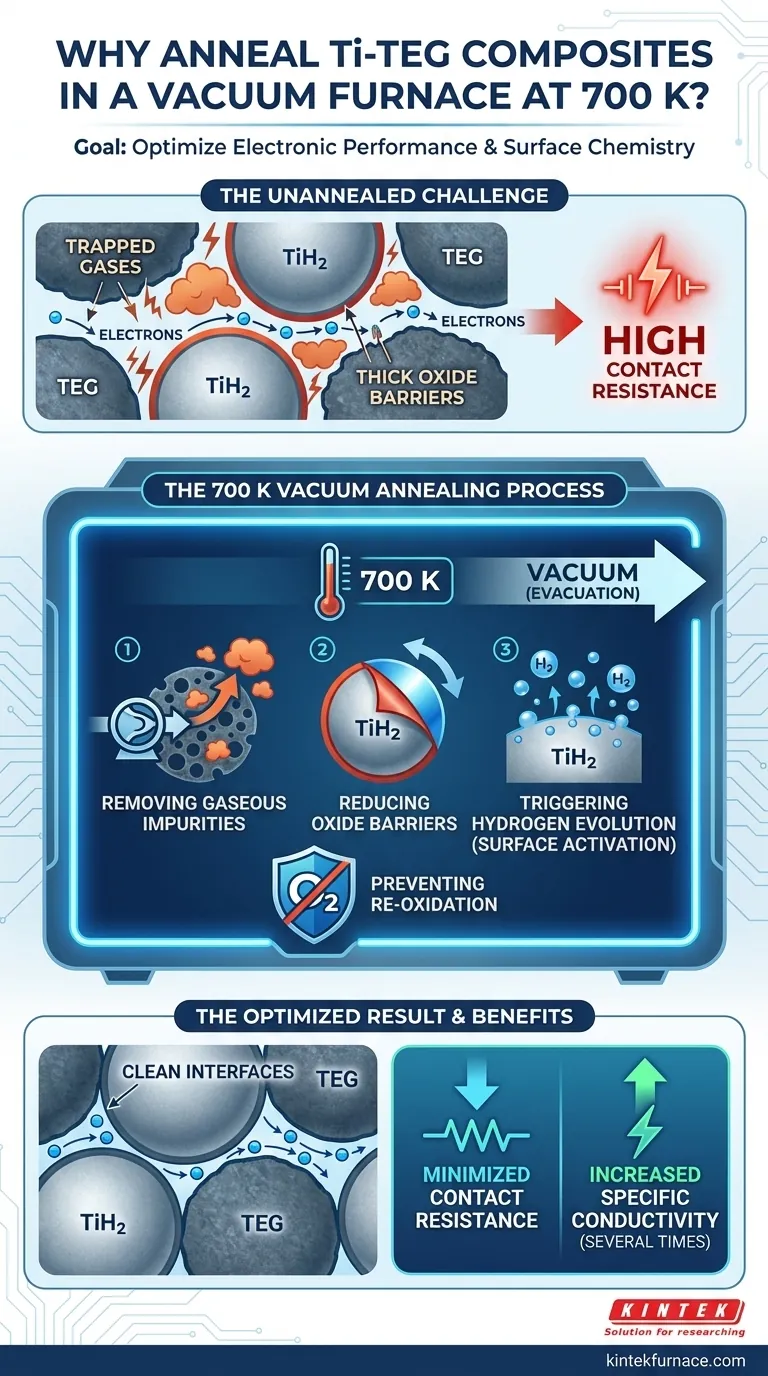

Вакуумная печь используется для высокотемпературного отжига композитов гидрида титана–термически вспученного графита (Ti–TEG) при 700 К для фундаментального изменения поверхностной химии материала и оптимизации его электронных характеристик. Эта специфическая среда необходима для удаления примесей и облегчения химических реакций, которые невозможны в атмосфере, богатой кислородом.

Основной вывод Вакуумная среда служит критической стадией очистки, удаляя изолирующие газообразные примеси и уменьшая оксидные слои, блокирующие электрический ток. Очищая границу раздела частиц, этот процесс значительно снижает контактное сопротивление и увеличивает удельную электропроводность композита в несколько раз.

Механизмы оптимизации

Удаление газообразных примесей

Термически вспученный графит (TEG) пористый и склонен к поглощению газов. Вакуумная среда эффективно удаляет эти остаточные газообразные примеси из структуры TEG.

Удаление этих газов имеет решающее значение, поскольку они действуют как загрязнители, препятствующие взаимодействию между графитовыми и титановыми компонентами.

Уменьшение оксидных барьеров

Титан высокореактивен и образует оксидные слои, которые являются электрически изолирующими. Вакуумный отжиг при 700 К способствует частичному восстановлению этих оксидных слоев.

Истончая или удаляя эту оксидную "пленку", процесс обнажает проводящий материал под ней, обеспечивая лучший электрический контакт между компонентами композита.

Инициирование выделения водорода

Процесс нагрева в вакууме инициирует реакции выделения водорода на поверхностях частиц гидрида титана (TiH2).

Эта реакция химически активирует поверхность частиц, дополнительно подготавливая их к более тесной физической и электрической интеграции с графитовой матрицей.

Влияние на электрические свойства

Минимизация контактного сопротивления

Основная цель процесса отжига — снижение контактного сопротивления.

Неотжигшие композиты страдают от высокого внутреннего сопротивления из-за наличия поверхностных оксидов и захваченных газов на границах раздела частиц.

Увеличение удельной проводимости

После удаления примесей и активации поверхностей электроны могут более свободно проходить через материал.

В основном справочном документе отмечается, что эта специфическая обработка приводит к увеличению удельной электропроводности композита в несколько раз по сравнению с его неотжигшим состоянием.

Понимание необходимости вакуума

Предотвращение окисления

Хотя основная цель — уменьшение существующих оксидов, вакуум также предотвращает образование новых оксидов.

Титановые элементы чрезвычайно легко окисляются при высоких температурах. Без высокого вакуума для изоляции кислорода нагрев материала до 700 К приведет к утолщению оксидного слоя, а не к его уменьшению, что разрушит проводимость материала.

Обеспечение плотности материала

Хотя основное внимание уделяется электронным свойствам, вакуумная среда также способствует удалению остаточных газов между слоями.

Если бы эти газы не были удалены, они могли бы образовать дефекты пор внутри композита, которые нарушили бы проводящие пути и механически ослабили бы структуру.

Сделайте правильный выбор для вашей цели

## Оптимизация подготовки композитов Ti–TEG

- Если ваша основная цель — максимизация электропроводности: Вы должны отдать приоритет этапу вакуумного отжига при 700 К для удаления изолирующих оксидов и снижения контактного сопротивления.

- Если ваша основная цель — эффективность процесса: Убедитесь, что ваша вакуумная система способна эффективно откачивать выделяющийся водород и десорбированные газы, чтобы предотвратить повторное загрязнение во время цикла нагрева.

Высокопроизводительные проводящие композиты зависят не столько от используемого сырья, сколько от чистоты границ раздела между ними.

Сводная таблица:

| Механизм | Влияние на композит Ti–TEG | Цель |

|---|---|---|

| Удаление газообразных примесей | Откачивает газы из пористой структуры TEG | Устраняет изолирующие загрязнители |

| Уменьшение оксидного слоя | Удаляет изолирующую оксидную "пленку" с титана | Снижает контактное сопротивление между частицами |

| Выделение водорода | Химически активирует поверхности частиц TiH2 | Облегчает интеграцию с графитовой матрицей |

| Вакуумная изоляция | Предотвращает окисление при высоких температурах | Поддерживает чистоту и проводимость материала |

Улучшите синтез передовых материалов с KINTEK

Точный контроль вакуума и температуры является обязательным условием для критически важных процессов, таких как отжиг композитов Ti–TEG. KINTEK предлагает ведущие в отрасли вакуумные решения, разработанные для устранения окисления, управления выделением водорода и максимизации электрических характеристик ваших материалов.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, все из которых настраиваются в соответствии с уникальными потребностями вашей лаборатории в высокотемпературных процессах.

Готовы оптимизировать исследования композитов? Свяжитесь с нами сегодня, чтобы найти идеальное решение для вашей печи!

Визуальное руководство

Ссылки

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь для спекания молибденовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какие цветные металлы можно обрабатывать с помощью вакуумной термообработки? Защита реактивных металлов от окисления

- Какую роль играет высокотемпературная вакуумная печь в обесселивании биомассы? Достижение сверхчистого углерода

- Как вакуумная среда влияет на теплопередачу? Оптимизируйте сушку литиевых батарей с помощью мастерства теплопроводности

- Каковы характеристики деталей, подвергающихся вакуумному науглероживанию? Достижение превосходных двухслойных характеристик

- Какую критически важную функцию выполняет аргон при спекании керамики Ti2AlN? Обеспечение чистоты фазы и предотвращение окисления

- Каковы преимущества низконапорного науглероживания с точки зрения качества металла? Повышение усталостной прочности и надежности

- Какова температура печи для вакуумной пайки? Прецизионный нагрев для безупречного соединения металлов

- Какова функция печи для пайки в вакууме или инертном газе? Обеспечение герметичности энергетического оборудования высокого качества