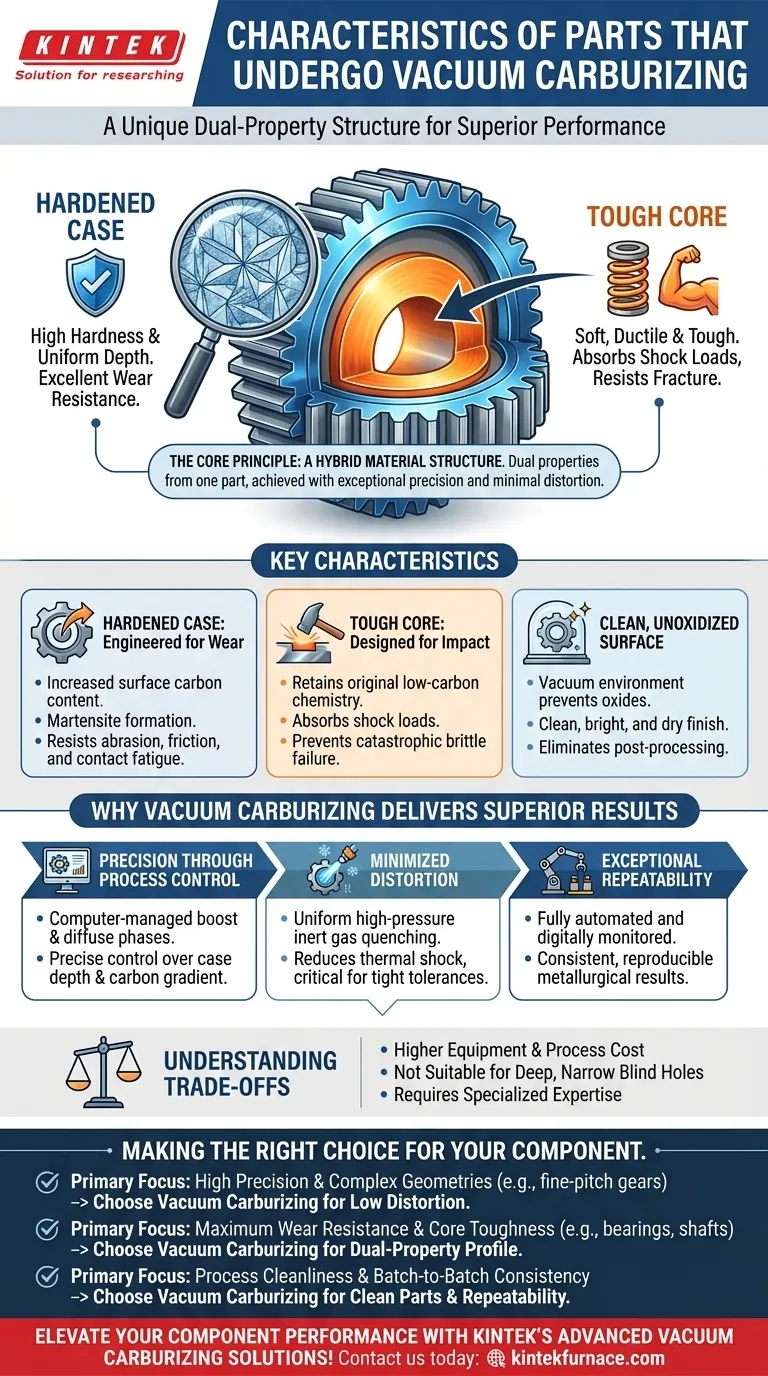

Детали, подвергающиеся вакуумному науглероживанию, характеризуются уникальной и весьма желательной двухслойной структурой. Они обладают чрезвычайно твердым, износостойким поверхностным слоем, известным как цементированный слой, в то время как внутренняя часть детали, или сердцевина, остается мягкой, пластичной и вязкой. Эта комбинация позволяет компоненту выдерживать значительный поверхностный износ и контактные напряжения, не становясь хрупким и склонным к разрушению под нагрузкой.

Основное преимущество вакуумного науглероживания заключается не просто в упрочнении детали, а в создании компонента с двумя различными, оптимизированными профилями материала: твердой, износостойкой «оболочкой» и прочной, амортизирующей «сердцевиной». Это достигается с исключительной точностью и минимальной деформацией детали, что является критически важным фактором для сложных, высокопроизводительных компонентов.

Основной принцип: гибридная материальная структура

Вакуумное науглероживание, также известное как низкотемпературное науглероживание (LPC), представляет собой процесс поверхностного упрочнения, который принципиально изменяет поверхность стальной детали. Он создает композитоподобную структуру из цельного монолитного элемента.

Упрочненный слой: разработан для износостойкости

В процессе атомы углерода диффундируют в поверхность стали в строго контролируемой вакуумной среде. Это увеличивает содержание углерода только на поверхности, что после закалки приводит к образованию очень твердого слоя мартенсита.

Этот слой характеризуется высокой твердостью и равномерной глубиной, обеспечивая отличную стойкость к истиранию, трению и контактной усталости.

Вязкая сердцевина: разработана для ударных нагрузок и усталости

Внутренняя часть компонента не затрагивается диффузией углерода. Она сохраняет свой первоначальный низкоуглеродистый химический состав, что приводит к гораздо более мягкой и пластичной сердцевине.

Эта вязкая сердцевина критически важна для общей долговечности детали, позволяя ей поглощать ударные нагрузки и противостоять распространению трещин, которые могут возникнуть на поверхности. Это предотвращает катастрофическое хрупкое разрушение.

Чистая, неокисленная поверхность

Поскольку весь процесс происходит в вакууме, детали никогда не подвергаются воздействию кислорода при высоких температурах. Это полностью предотвращает образование поверхностных оксидов.

Полученные компоненты чистые, блестящие и сухие, что часто устраняет необходимость в таких этапах постобработки, как дробеструйная очистка или промывка.

Почему вакуумное науглероживание дает превосходные результаты

Характеристики конечной детали являются прямым результатом точности, присущей процессу вакуумного науглероживания. Он обеспечивает уровень контроля, недостижимый для традиционного атмосферного науглероживания.

Точность за счет контроля процесса

Современные вакуумные печи используют сложное компьютерное управление для регулирования температуры, уровня вакуума и подачи науглероживающего газа (обычно ацетилена). Процесс чередуется между фазами «ускорения» (подача газа) и фазами «диффузии» (позволяя углероду впитываться).

Этот циклический метод обеспечивает точный контроль глубины цементированного слоя и градиента углерода, гарантируя постоянное достижение точно заданных свойств.

Минимизация деформации

После науглероживания детали закаливаются с использованием инертного газа высокого давления (например, азота или гелия) вместо агрессивной жидкости, такой как масло. Газовая закалка охлаждает деталь более равномерно и менее интенсивно.

Это значительно уменьшает термический удар и деформацию детали, что является критически важным преимуществом для сложных компонентов с жесткими допусками, таких как зубчатые колеса с мелким шагом.

Исключительная повторяемость

Полностью автоматизированный и контролируемый цифровым способом характер процесса гарантирует, что каждая деталь в партии и каждая партия со временем получают абсолютно одинаковую обработку.

Это приводит к высокой стабильности и воспроизводимости металлургических результатов, что является жизненно важным требованием для ответственных и высокопроизводительных применений.

Понимание компромиссов

Хотя вакуумное науглероживание является мощным инструментом, оно не является универсальным решением. Понимание его ограничений является ключом к принятию обоснованного решения.

Более высокая стоимость оборудования и процесса

Вакуумные печи более сложны и имеют более высокую капитальную стоимость, чем традиционные атмосферные печи. Время цикла процесса также может быть дольше, что увеличивает стоимость одной детали.

Подходит не для всех геометрий

Хотя этот метод отлично подходит для контроля деформации, чрезвычайно глубокие и узкие глухие отверстия могут быть сложными для равномерного науглероживания из-за ограничений потока газа в таких элементах.

Требует специализированных знаний

Эксплуатация и обслуживание системы вакуумного науглероживания требуют более высокого уровня технических знаний для управления вакуумными системами, газовыми установками и компьютерным программированием.

Правильный выбор для вашего компонента

В конечном итоге решение об использовании вакуумного науглероживания зависит от конкретных требований к характеристикам вашей детали.

- Если ваша основная задача — высокая точность и сложные геометрии: Вакуумное науглероживание — это лучший выбор, поскольку его низкодеформационная газовая закалка защищает жесткие допуски.

- Если ваша основная задача — максимальная износостойкость в сочетании с прочностью сердцевины: Этот процесс специально разработан для создания двухслойного профиля, необходимого для шестерен, подшипников и валов.

- Если ваша основная задача — чистота процесса и стабильность от партии к партии: Цифровое управление вакуумной средой обеспечивает чистые детали и непревзойденную повторяемость для критически важных применений.

Выбор вакуумного науглероживания — это стратегическое решение для производства компонентов, где металлургическая точность, производительность и надежность не подлежат обсуждению.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Упрочненный слой | Высокая твердость и равномерная глубина для износостойкости |

| Вязкая сердцевина | Мягкая, пластичная внутренняя часть для поглощения ударов |

| Чистая поверхность | Яркая, без оксидов поверхность, часто исключающая постобработку |

| Минимальная деформация | Достигается за счет точной газовой закалки |

| Высокая повторяемость | Стабильные результаты для ответственных применений |

Повысьте производительность ваших компонентов с помощью передовых решений KINTEK для вакуумного науглероживания! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различные лаборатории высокотемпературными печными системами, такими как вакуумные и атмосферные печи, разработанные для обеспечения точности и минимальной деформации. Наша сильная возможность глубокой индивидуализации гарантирует, что мы удовлетворим ваши уникальные экспериментальные потребности, поставляя детали с превосходной износостойкостью и прочностью. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы термообработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз