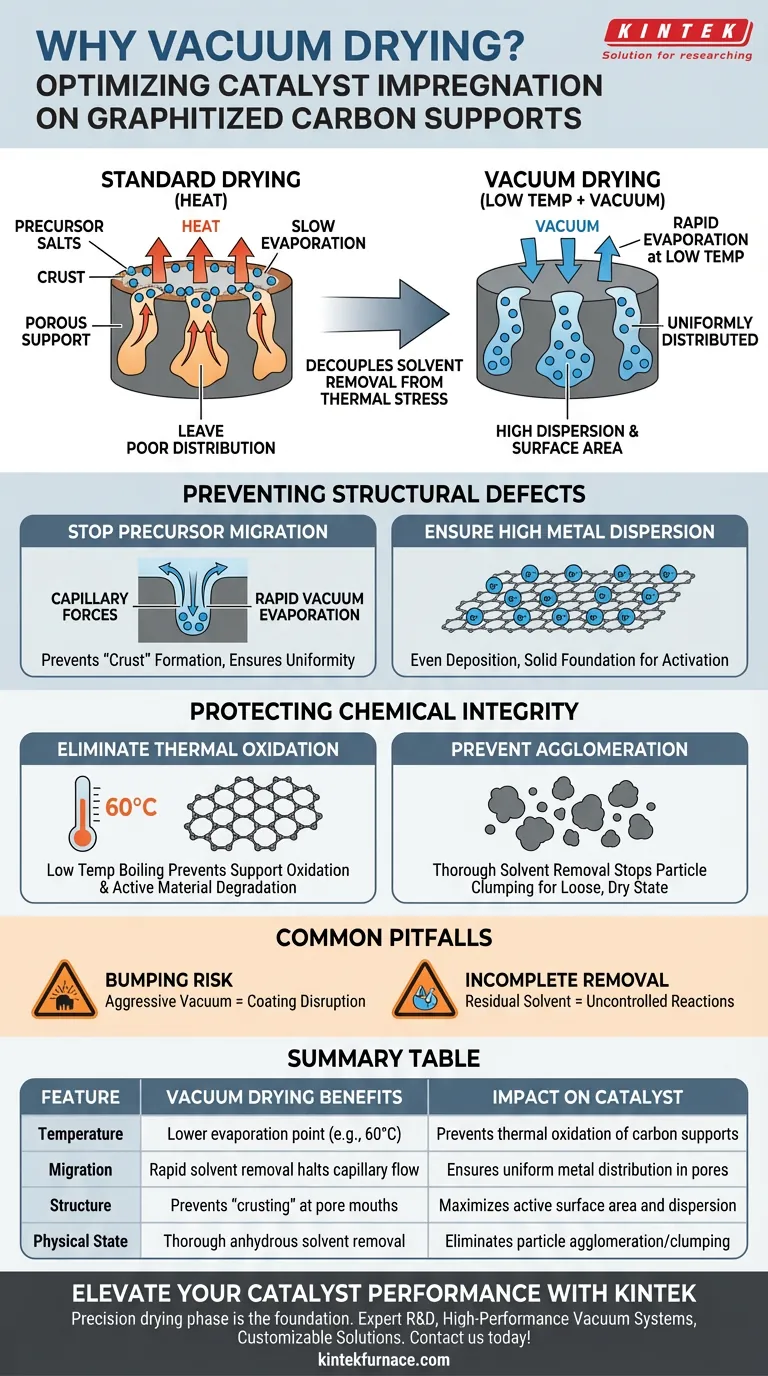

Основная польза системы вакуумной сушки заключается в отделении удаления растворителя от высокой термической нагрузки, что позволяет сохранить однородную структуру катализатора. Она используется для испарения растворителей при низких температурах, что предотвращает неравномерную миграцию растворенных солей прекурсоров (таких как никель и медь) на внешнюю поверхность пористого носителя во время фазы сушки.

Ключевая идея Стандартная сушка полагается на тепло, которое часто переносит активные металлы на поверхность материала по мере испарения растворителя, что приводит к плохому распределению. Вакуумная сушка обходит это, снижая давление для быстрого удаления влаги и растворителей при низких температурах, фиксируя активные ингредиенты глубоко в порах и обеспечивая высокую дисперсию.

Предотвращение структурных дефектов с помощью «динамической» сушки

Процесс вакуумной сушки — это не просто удаление жидкости; это механизм структурного контроля. Используя динамическую вакуумную обработку, вы получаете точный контроль над тем, как активные компоненты оседают на носителе.

Остановка миграции прекурсоров

Когда пропитанный раствором прекурсора носитель катализатора высыхает, капиллярные силы стремятся вытянуть жидкость — и растворенные соли — к устью пор.

Без контроля это приводит к образованию «корки» из активного металла снаружи и очень малого количества внутри. Вакуумная сушка ускоряет испарение настолько быстро, что эта миграция останавливается, обеспечивая равномерное распределение солей по всей структуре пор.

Обеспечение высокой дисперсии металла

Для катализаторов, содержащих такие металлы, как никель или медь, производительность определяется площадью поверхности и дисперсией.

Вакуумная обработка гарантирует, что эти ионы равномерно распределяются по поверхности графитированного углерода. Это создает прочную структурную основу, которая имеет решающее значение для успеха последующих этапов высокотемпературного разложения и восстановления.

Защита химической целостности носителя

Графитированные углеродные носители и сложные прекурсоры часто чувствительны к жестким условиям, встречающимся в стандартных конвекционных печах. Вакуумная сушка снижает эти экологические риски.

Устранение термического окисления

Стандартная сушка требует более высоких температур для эффективного удаления растворителей, что создает риск окисления углеродного носителя или активных функциональных групп.

Снижая атмосферное давление, вакуумные системы позволяют растворителям (таким как этанол или изопропиловый спирт) кипеть при гораздо более низких температурах, часто около 60 °C. Это сохраняет химическую природу носителя и предотвращает деградацию активных материалов до их активации.

Предотвращение агломерации

Остаточные растворители могут действовать как мостики, стягивающие частицы вместе, что приводит к агломерации (слипанию).

Вакуумные печи тщательно удаляют безводный этанол и другие растворители. Это гарантирует, что сырьевые материалы остаются в рыхлом, сухом физическом состоянии, предотвращая спекание прекурсоров и гарантируя их готовность к высокотемпературному пиролизу или циклизации.

Распространенные ошибки, которых следует избегать

Хотя вакуумная сушка превосходит стандартную сушку по однородности пропитки, для ее эффективного применения требуется тщательный контроль параметров.

Риск «вскипания»

Если вакуум применяется слишком агрессивно без регулирования температуры, растворитель может бурно вскипеть. Это может физически нарушить покрытие или структуру, которую вы пытаетесь сохранить, вместо того чтобы аккуратно ее уложить.

Неполное удаление растворителя

Опора только на вакуум без умеренного нагрева (например, 60 °C) может привести к тому, что остаточный растворитель останется в глубоких микропорах. Этот остаток может вызвать неконтролируемые реакции или окисление во время последующих высокотемпературных стадий в печи, компрометируя конечный катализатор.

Сделайте правильный выбор для своей цели

Решение использовать вакуумную сушку вместо стандартной должно основываться на специфической чувствительности вашего прекурсора и материалов носителя.

- Если ваш основной фокус — максимизация активной площади поверхности: Используйте вакуумную сушку, чтобы зафиксировать соли прекурсоров на месте, предотвращая их миграцию на поверхность и агломерацию.

- Если ваш основной фокус — защита углеродных носителей: Используйте вакуумную сушку для снижения температуры испарения, гарантируя, что графитированный углерод или функциональные группы не подвергнутся термическому окислению.

- Если ваш основной фокус — подготовка к пиролизу: Используйте вакуумную сушку, чтобы убедиться, что материал физически рыхлый и полностью лишен растворителей, которые могут помешать высокотемпературному разложению.

Вакуумная сушка превращает этап сушки из пассивного ожидания в активный процесс структурного инжиниринга.

Сводная таблица:

| Характеристика | Преимущества вакуумной сушки | Влияние на катализатор |

|---|---|---|

| Температура | Более низкая точка испарения (например, 60 °C) | Предотвращает термическое окисление углеродных носителей |

| Миграция | Быстрое удаление растворителя останавливает капиллярный поток | Обеспечивает равномерное распределение металла в порах |

| Структура | Предотвращает «образование корки» на устьях пор | Максимизирует активную площадь поверхности и дисперсию |

| Физическое состояние | Тщательное удаление безводного растворителя | Устраняет агломерацию/слипание частиц |

Повысьте производительность вашего катализатора с KINTEK

Точность на этапе сушки — основа высокопроизводительных катализаторов. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы вакуумной сушки и полный спектр лабораторного оборудования, включая муфельные, трубчатые, роторные, вакуумные и CVD системы. Независимо от того, работаете ли вы с чувствительным графитированным углеродом или сложными солями прекурсоров, наши настраиваемые решения гарантируют, что ваши материалы сохранят свою химическую целостность и структурную однородность.

Готовы оптимизировать высокотемпературные процессы в вашей лаборатории? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные исследовательские потребности с нашими специалистами.

Визуальное руководство

Ссылки

- Suzan E. Schoemaker, Petra E. de Jongh. Balancing act: influence of Cu content in NiCu/C catalysts for methane decomposition. DOI: 10.1039/d4ma00138a

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Вакуумная печь для спекания стоматологического фарфора для зуботехнических лабораторий

Люди также спрашивают

- Почему вакуумная сушильная печь необходима при приготовлении прекурсоров TiOx@C? Улучшение структурной целостности материала

- Какова типичная форма нагревательных элементов в вакуумных печах и почему? Оптимизируйте теплопередачу для вашего применения

- Каковы основные преимущества вакуумных печей, изготовленных на заказ? Раскройте потенциал индивидуальной точности для превосходного качества

- Какова функция печи для пайки в вакууме или инертном газе? Обеспечение герметичности энергетического оборудования высокого качества

- Какую роль играет лабораторная вакуумная сушильная печь в приготовлении ионно-проводящих электролитов для датчиков?

- Какие виды термообработки поддерживаются вакуумными печами? Обеспечьте превосходный металлургический контроль

- Как программное обеспечение для моделирования промышленного термического анализа оптимизирует направленную кристаллизацию? Повышение точности литья

- Для чего используется графитовая печь? От анализа следовых количеств до высокотемпературной обработки