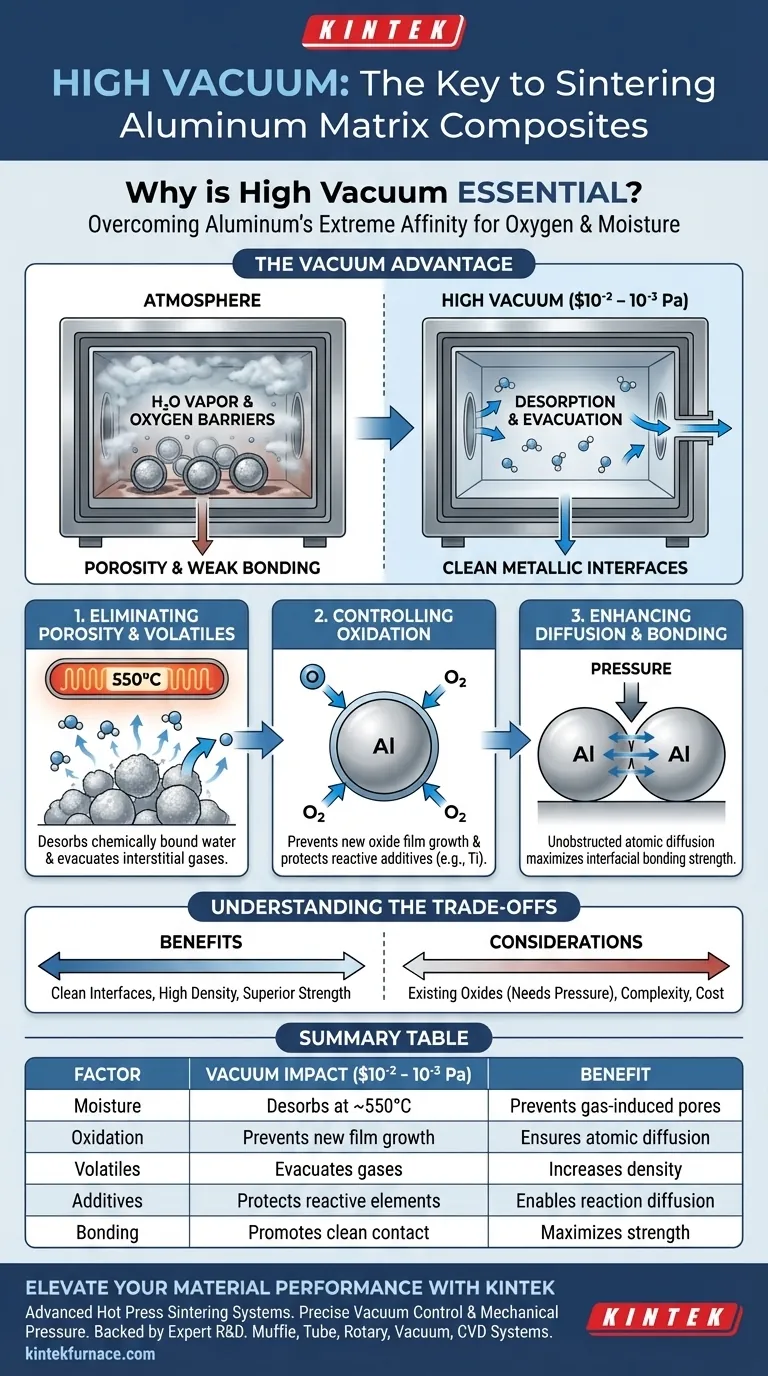

Высокая вакуумная среда технически обязательна при спекании горячим прессованием алюминиевых матричных композитов из-за чрезвычайной склонности алюминия к кислороду и влаге. Его основная функция заключается в активном десорбировании химически связанной водяной пары при температурах около 550°C и предотвращении образования оксидных барьеров, тем самым обеспечивая атомную диффузию, необходимую для получения плотного, высокопрочного материала.

Ключевая идея Алюминиевый порошок изначально обладает прочным оксидным слоем и адсорбирует влагу, оба из которых действуют как барьеры для спекания. Вакуумная среда — это не просто чистота; это активный технологический инструмент, который удаляет эти летучие препятствия, позволяя осуществить прямое металлическое связывание и беспрепятственную реакционную диффузию.

Устранение пористости и летучих веществ

Десорбция химически адсорбированной воды

Поверхности алюминиевого порошка очень склонны к адсорбции водяного пара из атмосферы.

В процессе нагрева, особенно около 550°C, система высокого вакуума эффективно способствует десорбции и отводу этой химически адсорбированной воды. Удаление этой влаги перед этапом спекания имеет решающее значение для предотвращения образования газовых пор в конечном композите.

Отвод межчастичных газов

Помимо поверхностной влаги, газы часто захватываются в межчастичных пространствах между частицами порошка.

Вакуумная среда эффективно отводит эти захваченные газы и удаляет летучие вещества, выделяющиеся при нагреве. Очищая эти межчастичные пространства, процесс минимизирует дефекты пористости и обеспечивает более высокую плотность конечного спеченного тела.

Контроль окисления и качества интерфейса

Предотвращение роста оксидной пленки

Алюминий при высоких температурах быстро реагирует с кислородом, образуя стабильную оксидную пленку.

Поддержание высокого вакуума (часто в диапазоне от $1 \times 10^{-2}$ Па до $10^{-3}$ Па) прерывает подачу кислорода, эффективно предотвращая дальнейшее окисление алюминиевой матрицы. Это важно, поскольку оксидные пленки действуют как термические и диффузионные барьеры, ухудшающие характеристики материала.

Защита реакционноспособных легирующих элементов

Многие алюминиевые матричные композиты содержат реакционноспособные добавки, такие как титановый порошок.

Вакуумная среда защищает эти высокореакционноспособные элементы от окисления при повышенных температурах. Сохранение металлического состояния этих добавок гарантирует, что они смогут участвовать в эффективной реакционной диффузии с алюминиевой матрицей, а не превращаться в инертные оксиды.

Улучшение диффузии и связывания

Беспрепятственная атомная диффузия

Для спекания необходимо, чтобы атомы диффундировали через границы частиц.

Предотвращая образование толстых оксидных пленок, вакуум обеспечивает чистый контактный интерфейс между слоями (например, слоями аморфного сплава и алюминием). Это создает беспрепятственные каналы для диффузии элементов, которая является механизмом, фактически скрепляющим материал.

Максимизация прочности межфазного связывания

Целостность композита зависит от прочности связи между матрицей и армированием (например, алмазом или титаном).

Очищенная вакуумная среда способствует прямому металлическому связыванию между частицами. Это приводит к высококачественным металлургическим связям, значительно улучшая механические свойства и теплопроводность композита.

Понимание компромиссов

Хотя высокий вакуум необходим, его эффективное использование требует понимания его ограничений.

Вакуум против существующих оксидов

Вакуум отлично предотвращает новое окисление и удаляет летучие вещества, но он не может легко удалить стабильные, ранее существовавшие оксидные пленки алюминия.

Чтобы преодолеть оксидные пленки, которые уже существуют на порошке, часто требуется механическое давление (например, 30 МПа) наряду с вакуумом. Давление физически разрушает оксидную оболочку, позволяя чистому металлу под ней — защищенному вакуумом — связываться.

Сложность и стоимость

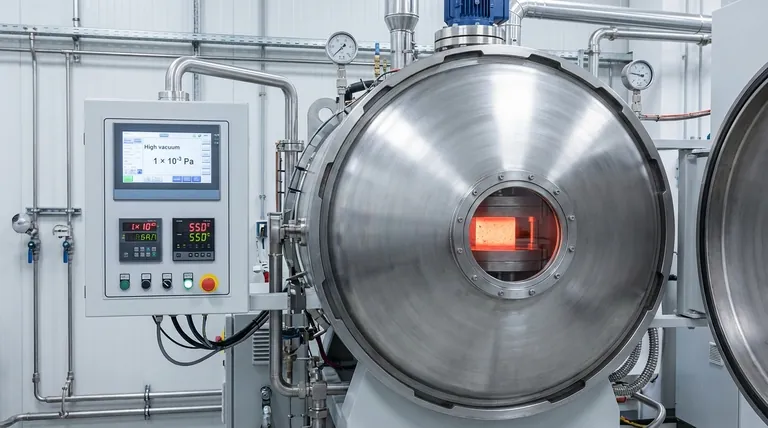

Поддержание высокого уровня вакуума (например, $10^{-3}$ Па) требует сложных систем герметизации и откачки.

Это увеличивает сложность оборудования и время обработки. Однако для высокопроизводительных применений, где теплопроводность и механическая прочность имеют первостепенное значение, этим компромиссом нельзя пренебрегать.

Сделайте правильный выбор для своей цели

При настройке процесса спекания согласуйте свои вакуумные протоколы с конкретными требованиями к материалу:

- Если ваш основной фокус — механическая прочность: Приоритет отдавайте высокому вакууму в сочетании с механическим давлением для разрушения оксидных пленок и максимизации металлического связывания частиц с частицами.

- Если ваш основной фокус — теплопроводность: Обеспечьте экстремальные уровни вакуума для поддержания чистых интерфейсов между алюминием и армирующими материалами (например, алмазом), поскольку оксиды действуют как тепловые изоляторы.

- Если ваш основной фокус — сложное легирование (например, Al-Ti): Строго контролируйте вакуум, чтобы предотвратить окисление реакционноспособных добавок, гарантируя, что они останутся активными для реакционной диффузии.

В конечном итоге, вакуумная система является хранителем качества интерфейса, определяя, станет ли ваш композит единым целым или набором слабо связанных частиц.

Сводная таблица:

| Фактор | Влияние высокого вакуума ($10^{-2}$ до $10^{-3}$ Па) | Преимущество для композита |

|---|---|---|

| Влага | Десорбирует химически связанную воду при ~550°C | Предотвращает образование газовых пор |

| Окисление | Предотвращает рост новой оксидной пленки на матрице Al | Обеспечивает беспрепятственную атомную диффузию |

| Летучие вещества | Отводит межчастичные газы и загрязнители | Увеличивает плотность конечного материала |

| Добавки | Защищает реакционноспособные элементы, такие как Ti, от окисления | Обеспечивает эффективную реакционную диффузию |

| Связывание | Способствует чистому контакту металл-металл | Максимизирует прочность межфазного связывания |

Повысьте производительность вашего материала с KINTEK

Не позволяйте оксидным барьерам и пористости компрометировать ваши алюминиевые матричные композиты. Передовые системы спекания горячим прессованием KINTEK обеспечивают точный контроль высокого вакуума ($10^{-3}$ Па) и механическое давление, необходимые для достижения превосходного металлургического связывания.

Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем настраиваемые системы Muffle, Tube, Rotary, Vacuum и CVD, адаптированные для ваших уникальных лабораторных и производственных потребностей.

Свяжитесь с KINTEK сегодня, чтобы оптимизировать ваш процесс спекания!

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какие критические условия окружающей среды обеспечивает печь для вакуумного горячего прессования? Оптимизация композитов медь-MoS2-Mo

- Какова основная роль печи вакуумного горячего прессования (VHP)? Достижение пиковой инфракрасной пропускаемости в керамике из сульфида цинка

- Каковы особенности печи для спекания под давлением? Достижение высокоплотных материалов с точным контролем

- Каковы преимущества использования системы искрового плазменного спекания (SPS) для UHTCs? Мастер быстрого уплотнения

- Какую роль играет высокопрочная графитовая форма при горячем прессовании? Оптимизация плотности Al2O3/TiC/SiC(w)

- Каковы различные типы методов нагрева в печах вакуумного горячего прессования для спекания? Сравните резистивный нагрев и индукционный нагрев

- Каковы основные технические преимущества использования системы искрового плазменного спекания (SPS)? Достижение превосходного спекания

- Какие типы производственных решений создаются для обработки композитных материалов? Оптимизируйте свое производство с помощью передовых методов