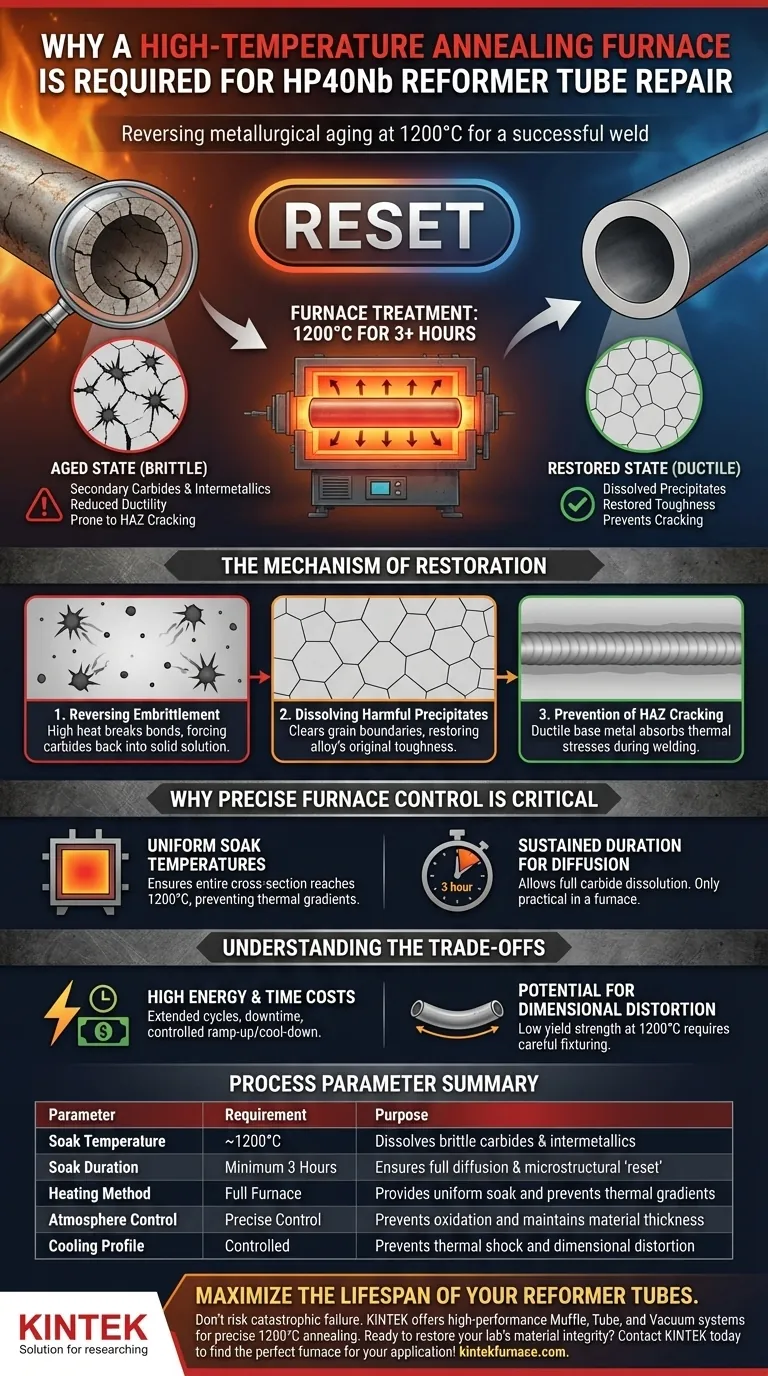

Высокотемпературная отжиговая печь строго необходима для обращения вспять металлургического старения, которое происходит в трубах реактора HP40Nb во время длительной эксплуатации. Поддерживая точную температуру примерно 1200°C в течение как минимум 3 часов, печь растворяет хрупкие вторичные карбиды и интерметаллические соединения обратно в металлическую матрицу, восстанавливая пластичность, необходимую для успешного ремонта.

Ключевая идея: Отжиговая печь действует как "кнопка сброса" микроструктуры. Она преобразует материал из хрупкого, состарившегося состояния — склонного к немедленному растрескиванию во время сварки — обратно в пластичное состояние, которое точно имитирует исходное состояние сплава после изготовления.

Механизм восстановления микроструктуры

Чтобы понять необходимость печи, вы должны сначала понять деградацию материала. Следующие разделы подробно описывают, почему это термическое вмешательство является обязательным.

Обращение вспять охрупчивания, вызванного эксплуатацией

В течение срока службы трубы HP40Nb подвергаются воздействию экстремальных температур и давлений. Это приводит к выпадению углерода и других элементов из твердого раствора с образованием вторичных карбидов и интерметаллических соединений.

Эти выделения накапливаются на границах зерен, значительно снижая пластичность сплава. Без обработки материал становится хрупким и неспособным выдерживать напряжения теплового расширения и сжатия, присущие сварке.

Растворение вредных выделений

Термическая обработка в твердом растворе основана на конкретных термодинамических принципах. Печь обеспечивает энергию, необходимую для разрыва связей выпавших карбидов.

Выдерживая материал при 1200°C, печь заставляет эти выделения растворяться обратно в аустенитную матрицу. Этот процесс эффективно очищает границы зерен от хрупких фаз, восстанавливая прочность сплава.

Предотвращение растрескивания зоны термического влияния (ЗТВ)

Наибольший риск при ремонте труб реактора — это растрескивание в зоне термического влияния (ЗТВ), примыкающей к сварному шву.

Если основной металл остается хрупким, тепло сварочной дуги вызовет термические трещины в ЗТВ. Процесс отжига гарантирует, что основной металл достаточно пластичен, чтобы поглотить эти термические напряжения без разрушения, обеспечивая структурную целостность ремонта.

Почему точный контроль печи имеет решающее значение

Вы не можете достичь этого результата с помощью локальных методов нагрева, таких как горелки или нагревательные коврики. Печная среда предлагает специфические преимущества, необходимые для этой металлургии.

Достижение равномерных температур выдержки

Растворение карбидов требует, чтобы вся поперечная площадь трубы достигла 1200°C.

Печь обеспечивает равномерность температуры по всему компоненту, предотвращая термические градиенты, которые могут вызвать новые напряжения или привести к частичной обработке материала.

Достаточная продолжительность для диффузии

Время так же критично, как и температура. В основном справочном документе указано требование 3 часа при пиковой температуре.

Эта продолжительность обеспечивает достаточное время для диффузии атомов, гарантируя полное растворение карбидов. Печь — единственный практичный способ поддерживать такие высокие температуры последовательно в течение этого периода.

Понимание компромиссов

Хотя отжиг в твердом растворе технически превосходит, он представляет логистические трудности, которыми необходимо управлять.

Высокие затраты на энергию и время

Работа печи при 1200°C в течение длительных циклов требует больших затрат энергии и времени.

Это требует значительного простоя оборудования, не только для 3-часовой выдержки, но и для контролируемого подъема и охлаждения, необходимых для предотвращения термического шока.

Возможность искажения размеров

При 1200°C предел текучести металла очень низкий.

Существует риск провисания или деформации труб под собственным весом, если они не будут должным образом поддерживаться в печи. Оснастка должна быть тщательно спроектирована для поддержания допусков на размеры во время обработки.

Сделайте правильный выбор для вашей стратегии ремонта

Решение об использовании высокотемпературной отжиговой печи обусловлено необходимостью обеспечения безопасности и долговечности в ущерб скорости.

- Если ваш основной приоритет — долгосрочная надежность: Отдавайте предпочтение полной 3-часовой выдержке при 1200°C, чтобы максимизировать пластичность и исключить риск отложенного растрескивания в эксплуатации.

- Если ваш основной приоритет — целостность сварки: Убедитесь, что используемая печь имеет откалиброванные термические системы управления, чтобы гарантировать, что весь компонент достигнет температуры растворения, предотвращая слабые места в ЗТВ.

Высокотемпературная отжиговая печь — единственный надежный метод, гарантирующий, что отремонтированная труба HP40Nb не выйдет из строя преждевременно из-за остаточной хрупкости.

Сводная таблица:

| Параметр процесса | Требование | Назначение при восстановлении HP40Nb |

|---|---|---|

| Температура выдержки | ~1200°C | Растворяет хрупкие вторичные карбиды и интерметаллиды |

| Продолжительность выдержки | Минимум 3 часа | Обеспечивает полную диффузию и "сброс" микроструктуры |

| Метод нагрева | Полная печь | Обеспечивает равномерную выдержку и предотвращает термические градиенты |

| Контроль атмосферы | Точный контроль | Предотвращает окисление и поддерживает толщину материала |

| Профиль охлаждения | Контролируемый | Предотвращает термический шок и искажение размеров |

Максимизируйте срок службы ваших труб реактора

Не рискуйте катастрофическим отказом во время ремонтной сварки. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые и вакуумные системы — все настраиваемые для ваших конкретных потребностей в высокотемпературном отжиге. Наши прецизионные термические решения гарантируют, что ваши трубы HP40Nb достигнут точного профиля 1200°C, необходимого для успешного восстановления микроструктуры.

Готовы восстановить целостность материалов вашей лаборатории? Свяжитесь с KINTEK сегодня, чтобы найти идеальную печь для вашего применения!

Визуальное руководство

Ссылки

- Matías H. Sosa Lissarrague, César A. Lanz. Heat resistant Ni-Cr-Fe austenitic alloys for pyrolysis furnaces: A review. DOI: 10.3989/revmetalm.e274.1678

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Каковы технические преимущества использования высокотемпературной печи для спекания в высоком вакууме для нержавеющей стали?

- Почему вакуумная пайка считается чистым процессом? Достижение чистого, не содержащего флюса соединения металлов без оксидов

- Каковы характеристики вакуумной термообработки? Раскройте превосходные характеристики материалов и контроль

- Какова основная функция печи для вакуумного спекания при производстве твердого сплава? Достижение максимальной плотности

- Почему искровое плазменное спекание (SPS) является оптимальным для керамики Ti2AlN? Достижение чистоты 99,2% и максимальной плотности

- Как вакуумные печи, изготавливаемые на заказ, обеспечивают точный контроль температуры? Достижение превосходной термической однородности для вашей лаборатории

- Какова функция печи для термического окисления в сухом кислороде для PERT-солнечных элементов? Повышение эффективности с помощью SiO2

- Как равномерный нагрев и быстрое охлаждение приносят пользу процессам в вакуумной печи? Повышение качества материалов и эффективности