Высокотемпературные печи для спекания в высоком вакууме являются окончательным решением для обработки композитов из нержавеющей стали, где чистота материала и структурная плотность имеют первостепенное значение. Создавая температуры до 1400 °C в среде с чрезвычайно низким содержанием кислорода, эти системы напрямую решают проблемы химической уязвимости нержавеющей стали при повышенном нагреве.

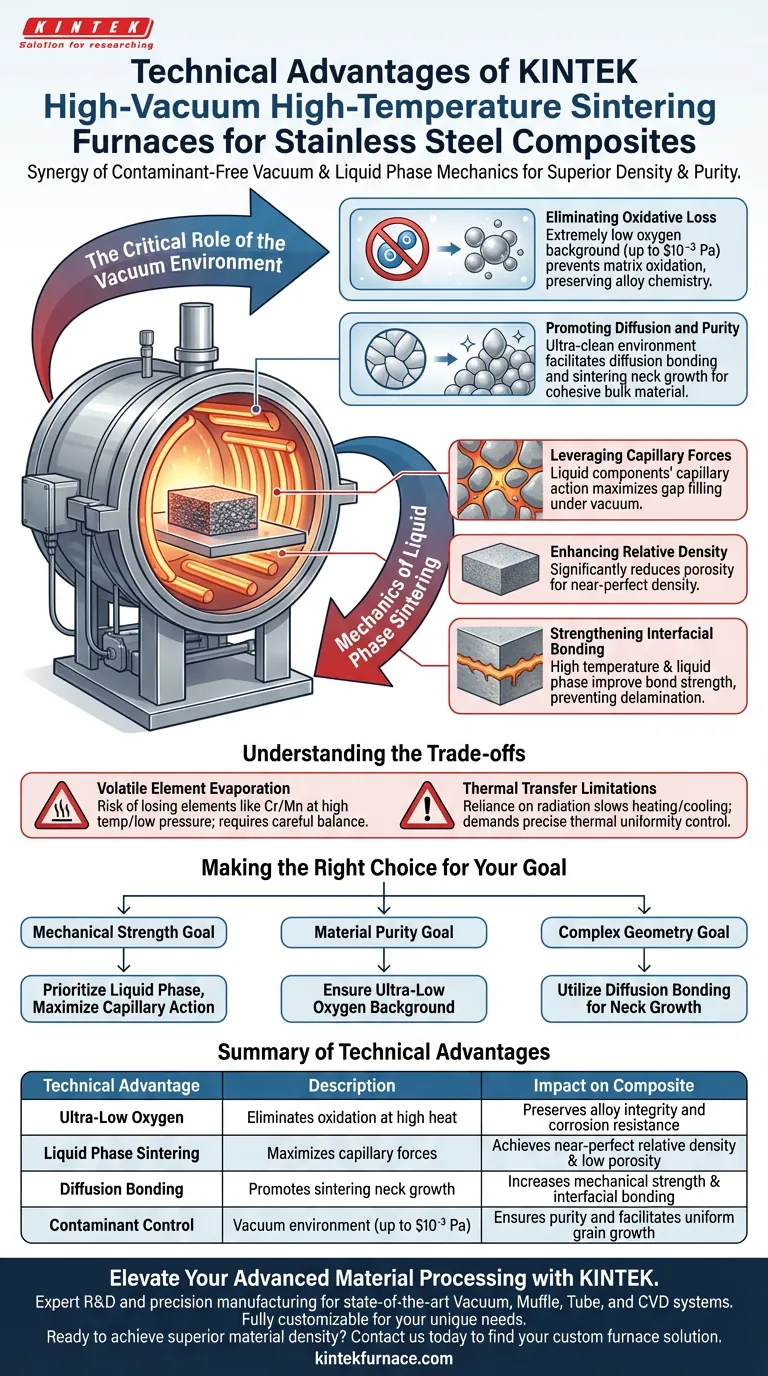

Основное техническое преимущество заключается в синергии между вакуумом, свободным от загрязняющих веществ, и механикой жидкой фазы. Эта среда предотвращает деградацию матрицы из нержавеющей стали, одновременно используя капиллярные силы для достижения почти идеальной плотности и исключительной прочности межфазного сцепления.

Критическая роль вакуумной среды

Устранение окислительных потерь

Основная проблема при спекании нержавеющей стали — ее подверженность окислению при высоких температурах. Высоковакуумная печь создает чрезвычайно низкий фон кислорода, что имеет решающее значение для сохранения химической целостности материала. Это эффективно предотвращает окислительную потерю матрицы из нержавеющей стали, гарантируя, что конечный композит сохранит свой предполагаемый состав сплава и механические свойства.

Содействие диффузии и чистоте

Помимо простого предотвращения окисления, вакуумная среда активно способствует микроструктурной эволюции материала. Поддерживая сверхчистую среду (потенциально достигающую $10^{-3}$ Па), печь гарантирует, что загрязняющие вещества не будут препятствовать росту зерен. Это способствует диффузионному связыванию и росту спекающихся шейек между частицами, что необходимо для создания сплошного объемного материала.

Механика спекания в жидкой фазе

Использование капиллярных сил

При спекании композитных материалов достижение высокой плотности часто затруднено из-за сложной смеси частиц. Эти печи способствуют спеканию в жидкой фазе, при котором одни компоненты плавятся, а другие остаются твердыми. В вакууме капиллярные силы этих жидких компонентов максимизируются, позволяя им эффективно заполнять межчастичные зазоры.

Повышение относительной плотности

Результатом этого капиллярного действия является значительное снижение пористости. Заполняя пустоты, которые могли остаться после спекания в твердой фазе, процесс значительно повышает относительную плотность композита. Это приводит к получению конечного продукта, который менее пористый и механически превосходит те, что были обработаны в стандартной атмосфере.

Усиление межфазного сцепления

Одна только плотность не гарантирует прочности; связь между матрицей и армированием имеет жизненно важное значение. Сочетание высокой температуры (до 1400 °C) и заполнения жидкой фазой улучшает прочность межфазного сцепления. Это гарантирует эффективную передачу нагрузки по всему композиту, предотвращая расслоение или хрупкое разрушение под нагрузкой.

Понимание компромиссов

Испарение летучих элементов

Хотя высокий вакуум отлично предотвращает окисление, он создает риск для химии сплава. При высоких температурах и низких давлениях летучие элементы (такие как хром или марганец, часто встречающиеся в нержавеющей стали) могут иметь высокое давление паров. Операторы должны тщательно балансировать уровни вакуума и температуру, чтобы предотвратить селективное испарение этих критически важных легирующих элементов, которое может изменить коррозионную стойкость стали.

Ограничения теплопередачи

В вакууме теплопередача осуществляется исключительно за счет излучения, а не конвекции. Это может привести к более медленным циклам нагрева и охлаждения по сравнению с атмосферными печами. Для обеспечения тепловой однородности по всей рабочей нагрузке требуется точный контроль нагревательных элементов и конструкции камеры, чтобы предотвратить неравномерное спекание или термический удар.

Сделайте правильный выбор для своей цели

Выбор правильных параметров спекания сильно зависит от конкретных показателей производительности, которые вам необходимо максимизировать для вашего композита из нержавеющей стали.

- Если ваш основной упор делается на механическую прочность: Отдавайте приоритет параметрам спекания в жидкой фазе, чтобы максимизировать капиллярное действие, обеспечивая высокую относительную плотность и прочное межфазное сцепление.

- Если ваш основной упор делается на чистоту материала: Убедитесь, что вакуумная система может поддерживать сверхнизкий фон кислорода, чтобы предотвратить окисление матрицы и поверхностное загрязнение.

- Если ваш основной упор делается на сложную геометрию: Используйте возможности диффузионного связывания для содействия росту спекающихся шеек, что стабилизирует пористые или сложные структуры.

Контролируя атмосферу и используя динамику жидкой фазы, вы превращаете рыхлую порошковую смесь в высокопроизводительный композит, не подверженный окислению.

Сводная таблица:

| Техническое преимущество | Описание | Влияние на композит |

|---|---|---|

| Сверхнизкое содержание кислорода | Устраняет окисление при высоком нагреве | Сохраняет целостность сплава и коррозионную стойкость |

| Спекание в жидкой фазе | Максимизирует капиллярные силы для заполнения зазоров | Достигает почти идеальной относительной плотности и низкой пористости |

| Диффузионное связывание | Способствует росту спекающихся шеек | Повышает механическую прочность и межфазное сцепление |

| Контроль загрязняющих веществ | Вакуумная среда (до $10^{-3}$ Па) | Обеспечивает чистоту и способствует равномерному росту зерен |

Улучшите обработку ваших передовых материалов с помощью KINTEK

При поддержке экспертных исследований и разработок и прецизионного производства KINTEK поставляет современные вакуумные, муфельные, трубчатые и CVD системы, разработанные для самых требовательных применений спекания. Наши высоковакуумные печи полностью настраиваются для удовлетворения ваших уникальных потребностей в однородности температуры, контроле атмосферы и химической чистоте. Независимо от того, разрабатываете ли вы композиты из нержавеющей стали или передовую керамику, наша команда готова оптимизировать ваши результаты.

Готовы достичь превосходной плотности материала? Свяжитесь с нами сегодня, чтобы найти ваше индивидуальное печное решение.

Визуальное руководство

Ссылки

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания молибденовой проволоки

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какую роль играет печь для вакуумного отжига в соединениях AlCoCrFeNi2.1? Обеспечение микроструктурной стабильности и чистой диффузии

- Какую роль играет вакуумная печь для спекания в производстве изделий из тонкой керамики? Достижение высокочистой, плотной керамики

- Почему низкотемпературный отжиг в вакуумной печи необходим для нанопорошков Yb:CaF2? Достижение оптического совершенства

- Каковы ключевые особенности высококачественной вакуумной печи для термообработки? Обеспечение превосходной точности термообработки

- Как конструкция крупномасштабной лабораторной вакуумной установки предотвращает вторичное загрязнение? Изоляция с помощью кварцевых экранов

- Каковы основные функции печи отжига? Достижение точного контроля материала и повышение производительности

- Каковы ключевые различия в насосных системах между печами с низким и высоким вакуумом? Выберите правильную систему для вашего процесса

- Какие преимущества вакуумной сушильной печи перед стандартной духовкой для Fe3Al и CNT? Защитите свои композиты