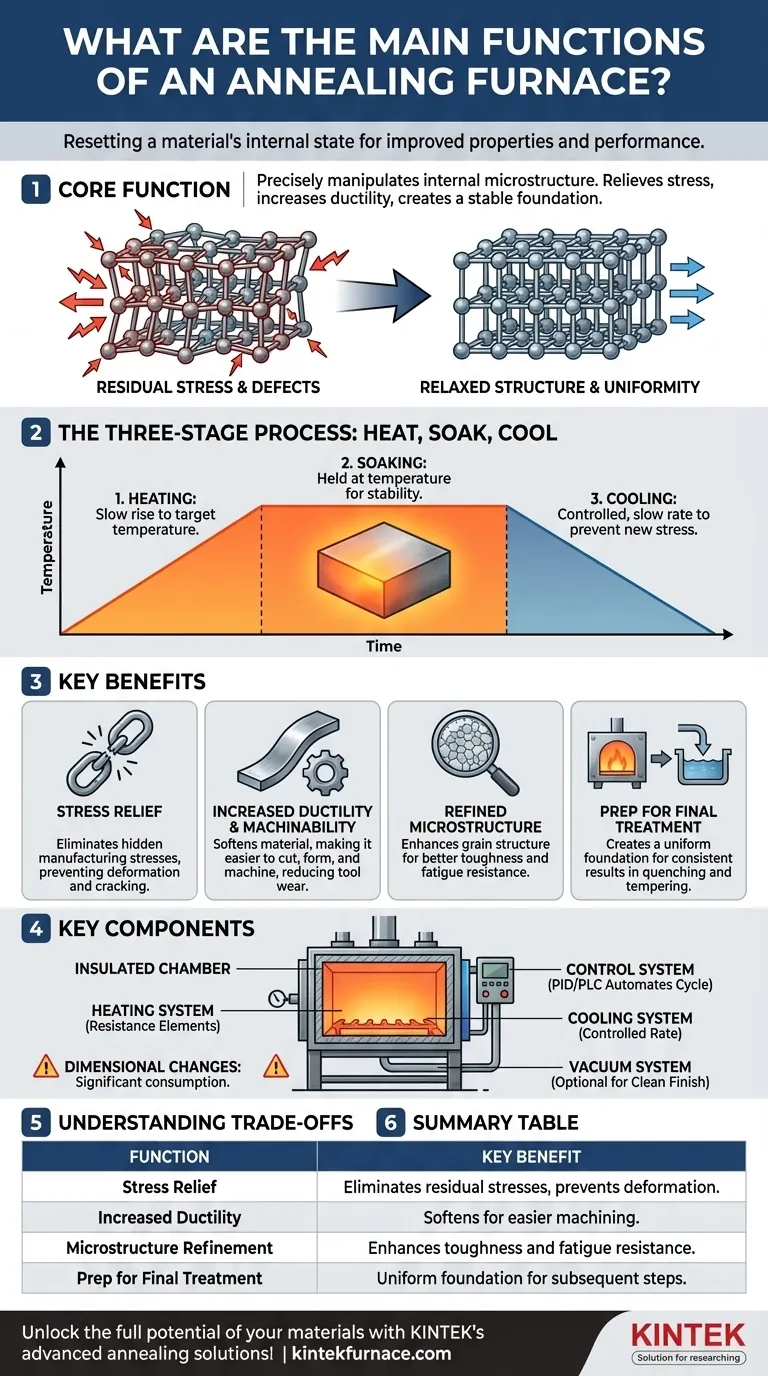

По своей сути печь отжига является инструментом для сброса внутреннего состояния материала. Ее основные функции заключаются в улучшении или устранении структурных дефектов и остаточных напряжений, возникающих при производстве, размягчении материала для облегчения резки, уточнении его внутренней зернистой структуры для повышения механических свойств и подготовке материала к последующим термическим обработкам. Этот контролируемый процесс нагрева и охлаждения имеет основополагающее значение для достижения желаемых характеристик и надежности металлических компонентов.

Истинное назначение печи отжига состоит не просто в нагреве металла, а в точном манипулировании его внутренней микроструктурой. Это манипулирование снимает напряжения, повышает пластичность и создает однородную, предсказуемую основу для всех последующих этапов производства.

Наука отжига: от напряженного к стабильному

Чтобы понять функции печи отжига, вы должны сначала понять процесс, который она облегчает. Отжиг — это трехстадийная термическая обработка, предназначенная для изменения физических, а иногда и химических свойств материала.

Трехстадийный процесс: нагрев, выдержка, охлаждение

Весь процесс определяется точным контролем температуры и времени.

- Нагрев: Материал медленно нагревается до определенной температуры. Целевая температура зависит от материала и желаемого результата.

- Выдержка: Материал выдерживается при этой температуре в течение заданного периода, что позволяет внутренней структуре стабилизироваться и равномерно распределить температуру.

- Охлаждение: Материал охлаждается с заранее определенной, часто очень медленной, скоростью. Это медленное охлаждение критически важно для предотвращения образования новых напряжений.

Снятие внутренних напряжений

Такие процессы, как литье, ковка, прокатка и сварка, создают огромное напряжение в кристаллической решетке материала. Эти скрытые напряжения могут привести к неожиданной деформации или растрескиванию спустя долгое время после завершения производства.

Отжиг обеспечивает тепловую энергию, необходимую для перестройки атомов в более низкоэнергетическую, более стабильную конфигурацию, эффективно «расслабляя» материал и устраняя эти остаточные напряжения.

Повышение пластичности и обрабатываемости

Прямым результатом снятия напряжений и изменения микроструктуры является размягчение. Процесс отжига повышает пластичность материала (его способность деформироваться без разрушения) и снижает его твердость.

Это значительно облегчает механическую обработку, резку или формовку заготовки на последующих этапах, снижая износ инструмента и повышая эффективность обработки.

Уточнение микроструктуры

На микроскопическом уровне отжиг уточняет зернистую структуру материала. Фазы нагрева и выдержки позволяют образовываться и расти новым, свободным от деформаций кристаллам (зернам).

Контроль этого процесса рекристаллизации может создать более мелкую, более однородную зернистую структуру, что обычно улучшает ключевые механические свойства, такие как вязкость и усталостная прочность.

Подготовка к окончательной обработке

Для многих высокопроизводительных компонентов отжиг не является последним этапом. Он служит важнейшей подготовительной стадией для других термических обработок, таких как закалка (быстрое охлаждение для упрочнения) и отпуск (низкотемпературный нагрев для уменьшения хрупкости).

Создавая однородную и предсказуемую микроструктуру, отжиг обеспечивает, что эти окончательные обработки дадут стабильные и надежные результаты по всей заготовке.

Взгляд внутрь печи: ключевые компоненты

Эффективность процесса отжига зависит от точного контроля, обеспечиваемого оборудованием печи. Хотя конструкции различаются, большинство промышленных печей отжига имеют общий набор систем.

Камера печи и система нагрева

Сердцем печи является изолированная камера, часто облицованная высокоэффективным керамическим волокном, графитом или молибденом. Тепло генерируется электрическими нагревательными элементами (такими как нагревательные провода или стержни из карбида кремния), которые способны достигать и поддерживать точные температуры.

Система управления

Современные печи используют сложные системы ПИД (пропорционально-интегрально-дифференциальный) или ПЛК (программируемый логический контроллер). Эти контроллеры автоматизируют весь цикл нагрев-выдержка-охлаждение, обеспечивая точное соответствие температуры и времени требуемым спецификациям для материала.

Система охлаждения

Стадия охлаждения так же критична, как и нагрев. Некоторые процессы допускают медленное охлаждение на спокойном воздухе, в то время как другие требуют более контролируемых методов, таких как использование циркулирующего инертного газа или встроенных рубашек водяного охлаждения для достижения определенной скорости охлаждения.

Вакуумная система (для специализированных применений)

Многие передовые приложения используют вакуумную печь отжига. Удаляя воздух и создавая вакуум, эта система предотвращает поверхностное окисление и изменение цвета, что приводит к «яркой» поверхности. Это важно для таких материалов, как нержавеющая сталь, медицинские имплантаты и металлы высокой чистоты.

Понимание компромиссов

Хотя отжиг является мощным процессом, он имеет четкие эксплуатационные соображения, которые необходимо учитывать.

Временные и энергетические затраты

Отжиг не является мгновенным процессом. Медленный нагрев, длительное время выдержки и контролируемые циклы охлаждения требуют значительных затрат времени и энергии, что представляет собой основную эксплуатационную стоимость.

Риск чрезмерного размягчения

Цель часто состоит в размягчении материала, но возможно зайти слишком далеко. Чрезмерный отжиг может снизить прочность и твердость материала ниже минимума, необходимого для его предполагаемого применения. Точность является ключевым фактором.

Изменения размеров

Нагрев и охлаждение металла вызывают его расширение и сжатие. Хотя отжиг снимает напряжение, сам процесс может вызвать небольшие изменения размеров, которые необходимо учитывать при высокоточном производстве.

Правильный выбор для вашей цели

Решение об использовании печи отжига должно быть обусловлено четкой инженерной задачей.

- Если ваш основной акцент делается на технологичности: Используйте отжиг для размягчения материалов после ковки или литья, что облегчает их механическую обработку и формование.

- Если ваш основной акцент делается на структурной целостности: Применяйте отжиг для устранения остаточных напряжений от сварки или формовки, предотвращая будущее растрескивание или коробление.

- Если ваш основной акцент делается на повышении производительности: Отжигайте для уточнения зернистой структуры, что улучшает общие механические свойства материала, такие как вязкость.

- Если ваш основной акцент делается на однородности готовых деталей: Используйте отжиг в качестве подготовительного этапа для создания однородной микроструктуры перед окончательной термической обработкой, такой как закалка.

Осваивая процесс отжига, вы получаете точный контроль над конечными свойствами и характеристиками материала.

Сводная таблица:

| Функция | Ключевое преимущество |

|---|---|

| Снятие напряжений | Устраняет остаточные напряжения от производства для предотвращения деформации и растрескивания |

| Повышенная пластичность | Размягчает материал для более легкой механической обработки и формовки, снижая износ инструмента |

| Уточнение микроструктуры | Улучшает зернистую структуру для лучшей вязкости и усталостной прочности |

| Подготовка к окончательной обработке | Создает однородную основу для таких процессов, как закалка и отпуск |

Раскройте весь потенциал ваших материалов с помощью передовых решений для отжига от KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, включая муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой индивидуализации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая надежную производительность и эффективность. Готовы улучшить свои процессы термической обработки? Свяжитесь с нами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь с контролируемой инертной азотно-водородной атмосферой

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему вакуумная печь поддерживает вакуум во время охлаждения? Защитить заготовки от окисления и контролировать металлургию

- Как вакуумная термообработка снижает деформацию заготовки? Достижение превосходной размерной стабильности

- Какие технологические особенности повышают эффективность вакуумных печей? Повысьте производительность за счет расширенного управления и экономии энергии

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?