По своей сути, вакуумная термообработка — это процесс нагрева и охлаждения металлов внутри печи, в которой атмосфера откачана до почти полного вакуума. Это фундаментальное изменение — удаление кислорода и других реактивных газов — предотвращает поверхностные реакции, такие как окисление и науглероживание. В результате компонент получает изначально чистую, яркую поверхность и превосходные, равномерно улучшенные механические свойства, такие как твердость и прочность.

Основное преимущество вакуумной термообработки заключается не просто в получении чистой детали; оно заключается в достижении беспрецедентного контроля над процессом. Устраняя атмосферные переменные, процесс обеспечивает исключительную однородность и повторяемость, что приводит к созданию более производительных и надежных компонентов.

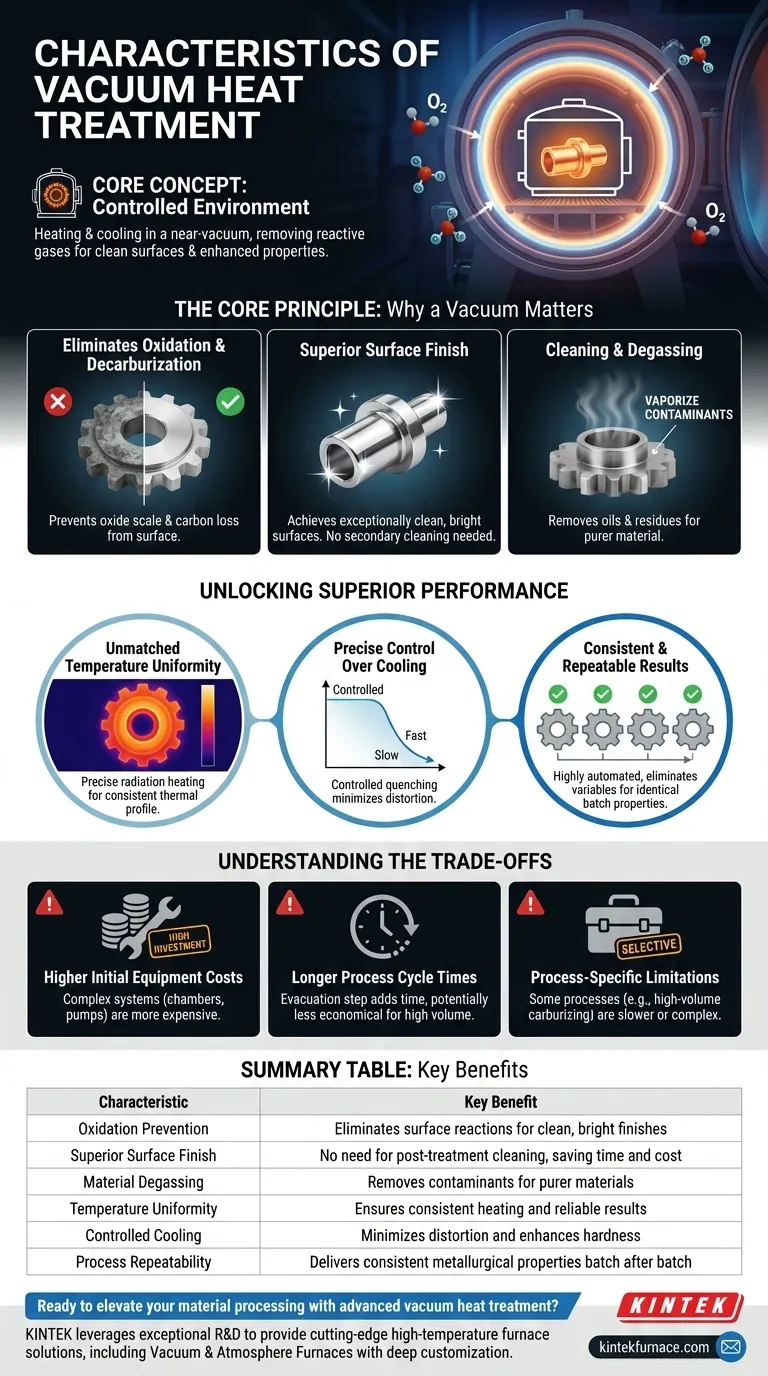

Основной принцип: почему вакуум имеет значение

Определяющей характеристикой этого процесса является контролируемая среда. Удаление атмосферы коренным образом меняет то, как тепло влияет на материал, открывая значительные преимущества, которых трудно достичь с помощью традиционных методов.

Устранение окисления и науглероживания

В традиционной печи кислород в воздухе реагирует с горячей поверхностью металла, образуя слой оксидной окалины. Вакуумная среда по определению не содержит достаточного количества кислорода для протекания этой реакции. Это полностью предотвращает окисление и потерю углерода с поверхности стали (науглероживание).

Достижение превосходной чистоты поверхности

Прямым результатом предотвращения окисления является исключительно чистая и яркая поверхность готовой детали. Компоненты выходят из печи с той же чистотой поверхности, которая была у них до обработки, что устраняет необходимость в дорогостоящих и трудоемких вторичных операциях, таких как пескоструйная обработка или химическая чистка.

Очистка и обезгаживание материала

Сочетание высокой температуры и низкого давления может вызвать испарение поверхностных загрязнений, таких как масла или остатки чистящих средств. Этот «очищающий» эффект приводит к получению более чистого материала и имеет решающее значение для таких применений, как вакуумная пайка или производство медицинских имплантатов.

Раскрытие превосходных характеристик материала

Контроль процесса — это то, в чем вакуумная обработка действительно превосходит. Вакуум позволяет осуществлять термическое управление, которое просто невозможно в обычной печи, что приводит к значительному улучшению конечных свойств материала.

Непревзойденная однородность температуры

Нагрев в вакууме в основном осуществляется за счет излучения. Это обеспечивает чрезвычайно однородный и точный контроль температуры во всем объеме загрузки. Каждая деталь, независимо от ее положения в печи, подвергается одному и тому же термическому профилю, что гарантирует стабильные результаты.

Точный контроль охлаждения

Закалка (быстрое охлаждение) имеет решающее значение для развития твердости. Вакуумные печи позволяют осуществлять высококонтролируемую закалку с использованием инертного газа, масла или даже воды. Эта точность минимизирует термический шок и деформацию, что особенно важно для сложных или хрупких геометрий.

Стабильные и воспроизводимые результаты

Поскольку устранены такие переменные, как состав атмосферы, процесс является высокоавтоматизированным и воспроизводимым. Сочетание равномерного нагрева и контролируемого охлаждения гарантирует, что каждая деталь в партии и каждая последующая партия достигают абсолютно одинаковых металлургических свойств.

Понимание компромиссов

Хотя вакуумная термообработка является мощной, она не является универсальным решением. Объективная оценка требует признания ее специфических затрат и ограничений.

Более высокие первоначальные затраты на оборудование

Вакуумные печи — это сложные системы, включающие герметичные камеры, мощные насосы (форвакуумные, бустерные и диффузионные насосы) и сложную систему управления. Это делает их значительно более дорогими в покупке и обслуживании, чем стандартные атмосферные печи.

Более длительное время цикла процесса

Этап откачки печи для создания вакуума добавляет время в начале каждого цикла. Для некоторых недорогих, крупносерийных деталей более длительное время цикла может сделать процесс менее экономичным, чем более быстрые атмосферные методы.

Ограничения, специфичные для процесса

Хотя вакуумная термообработка универсальна, некоторые термохимические процессы, такие как крупносерийное цементация, могут быть более медленными или сложными для выполнения в вакууме по сравнению с устоявшимися атмосферными методами. Выбор зависит от конкретного материала, геометрии детали и желаемого результата.

Как сделать правильный выбор для вашего применения

Выбор вакуумной термообработки полностью зависит от требуемого качества, производительности и стоимостных ограничений вашей конечной детали. Это решение об инвестировании в целостность конечной детали.

- Если ваш основной фокус — чистота поверхности и внешний вид: Вакуумная обработка — это окончательный выбор, поскольку она устраняет необходимость в какой-либо постобработке для очистки или удаления окалины.

- Если ваш основной фокус — максимальная производительность и надежность: Точный термический контроль вакуумной печи обеспечивает однородную микроструктуру и стабильные механические свойства, необходимые для критически важных применений.

- Если ваш основной фокус — экономичное серийное производство простых деталей: Традиционная атмосферная обработка может быть более экономичным решением, при условии, что деталь может выдержать некоторую поверхностную оксидацию и менее точные свойства.

В конечном счете, инвестиции в вакуумную термообработку — это инвестиции в контроль процесса и качество конечной детали.

Сводная таблица:

| Характеристика | Ключевое преимущество |

|---|---|

| Предотвращение окисления | Устраняет поверхностные реакции для чистой, яркой поверхности |

| Превосходная чистота поверхности | Нет необходимости в постобработке, что экономит время и средства |

| Обезгаживание материала | Удаляет загрязнения для более чистых материалов |

| Однородность температуры | Обеспечивает равномерный нагрев и надежные результаты |

| Контролируемое охлаждение | Минимизирует деформацию и повышает твердость |

| Воспроизводимость процесса | Обеспечивает стабильные металлургические свойства от партии к партии |

Готовы поднять вашу обработку материалов на новый уровень с помощью передовой вакуумной термообработки? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления различным лабораториям передовых высокотемпературных печных решений, включая вакуумные печи и печи с контролируемой атмосферой, муфельные, трубчатые, роторные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования, обеспечивая непревзойденный контроль процесса и превосходное качество деталей. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать ваши процессы термообработки и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня