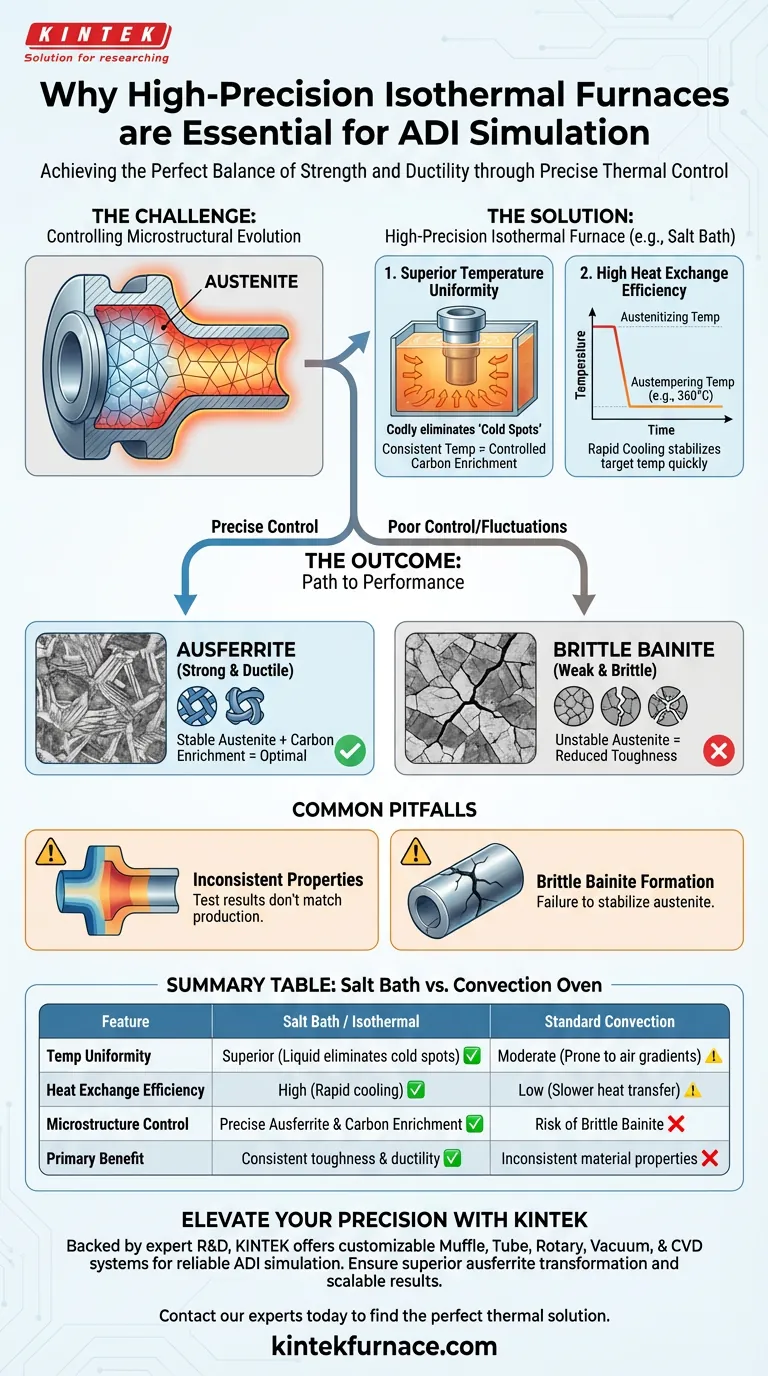

Высокоточная изотермическая печь, особенно промышленная солевая ванна, необходима для моделирования термообработки аустемперированного высокопрочного чугуна (ADI), поскольку она обеспечивает превосходную равномерность температуры и высокую эффективность теплообмена. Эта точная термическая среда является единственным способом точно контролировать трансформацию микроструктуры металла, гарантируя, что материал достигнет определенного баланса прочности и пластичности, а не станет хрупким.

Основная возможность изотермической печи заключается в ее способности поддерживать заданную температуру, например 360 °C, без колебаний. Эта стабильность контролирует обогащение аустенита углеродом, что является определяющим фактором в предотвращении образования хрупкого бейнита и успешном формировании высокопроизводительного аусферрита.

Физика точной термообработки

Достижение превосходной равномерности температуры

При обработке ADI весь компонент должен одновременно выдерживаться при одной и той же температуре.

Промышленная солевая ванна превосходно справляется с этим, поскольку жидкая среда полностью окружает деталь. Это исключает "холодные пятна" или градиенты, которые часто возникают в стандартных конвекционных печах.

Высокая эффективность теплообмена

Скорость так же важна, как и стабильность. Переход от температуры аустенизации к температуре аустемперирования должен происходить быстро.

Солевые ванны обеспечивают высокую эффективность теплообмена, быстро отводя тепло от детали для стабилизации ее при целевой температуре. Это быстрое охлаждение создает необходимые условия для начала желаемой фазовой трансформации.

Контроль эволюции микроструктуры

Определение степени трансформации

Конечная цель этого процесса — преобразование структуры металла из аустенита в аусферрит.

Степень этой трансформации полностью определяется тем, насколько хорошо поддерживаются изотермические условия. Прецизионное оборудование гарантирует, что трансформация остановится точно тогда, когда будут достигнуты оптимальные свойства.

Регулирование обогащения углеродом

Во время выдержки при постоянной температуре (например, 360 °C) углерод диффундирует в оставшийся аустенит.

Это обогащение углеродом стабилизирует аустенит, делая его прочным и пластичным. Если температура колеблется, эта диффузия становится непредсказуемой, что ставит под угрозу целостность материала.

Распространенные ошибки, которых следует избегать

Образование хрупкого бейнита

Если печь не может поддерживать строгий изотермический контроль, процесс не может должным образом стабилизировать аустенит.

Эта неудача приводит к образованию хрупкого бейнита — микроструктуры, которая значительно снижает прочность чугуна.

Непостоянные механические свойства

Без высокоточной печи вы рискуете получить разные свойства в разных частях одной и той же детали.

Эта непоследовательность делает моделирование бесполезным, поскольку результаты испытаний не будут точно отражать, как будет вести себя компонент производственного качества.

Обеспечение надежности процесса

Чтобы получить достоверную симуляцию термообработки ADI, выбор оборудования должен соответствовать вашим металлургическим целям.

- Если ваш основной акцент делается на механической прочности: Отдавайте предпочтение печи с высокой эффективностью теплообмена, чтобы предотвратить раннее образование бейнита во время охлаждения.

- Если ваш основной акцент делается на консистенции микроструктуры: Убедитесь, что ваше оборудование обеспечивает абсолютную равномерность температуры, чтобы гарантировать равномерное обогащение углеродом по всей детали.

Точность на этапе аустемперирования — это не роскошь; это предпосылка для высокопроизводительного высокопрочного чугуна.

Сводная таблица:

| Характеристика | Солевая ванна / Изотермическая печь | Стандартная конвекционная печь |

|---|---|---|

| Равномерность температуры | Превосходная (жидкая среда устраняет холодные пятна) | Умеренная (склонна к градиентам воздуха) |

| Эффективность теплообмена | Высокая (быстрое охлаждение до целевой температуры) | Низкая (более медленная теплопередача) |

| Контроль микроструктуры | Точный аусферрит и обогащение углеродом | Риск образования хрупкого бейнита |

| Основное преимущество | Стабильная механическая прочность и пластичность | Непостоянные свойства материала |

Повысьте точность вашей металлургии с KINTEK

Не позволяйте колебаниям температуры ставить под угрозу целостность вашего материала. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, а также специализированные лабораторные высокотемпературные печи — все полностью настраиваемые для удовлетворения ваших уникальных потребностей в моделировании ADI.

Независимо от того, требуется ли вам высокая эффективность теплообмена для предотвращения образования хрупкого бейнита или абсолютная равномерность для обогащения углеродом, наше прецизионное оборудование гарантирует, что результаты вашей термообработки будут надежными и масштабируемыми.

Готовы достичь превосходной трансформации аусферрита? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное термическое решение для вашей лаборатории.

Визуальное руководство

Ссылки

- P. Lachart, Rainer Masendorf. Prediction of Cross-Section-Dependent ADI Microstructures by Experimental Heat Treatment Simulation. DOI: 10.1007/s40962-023-01246-9

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каковы ключевые особенности инертной печи? Достижение чистоты и точности в термической обработке

- Что такое принцип инертной атмосферы? Контролируйте химические реакции для достижения лучших результатов

- Как конструкция конвекторной плиты влияет на тепловую эффективность? Максимизация производительности отжига в колпаковых печах

- Какова цель инертизации в печах термической обработки? Предотвращение окисления и обеспечение безопасности

- Какую роль играет высокотемпературная печь отжига в производстве датчиков давления на основе алюминия и кремния?

- Как используются ретортные печи в лабораторных условиях? Важность для термических процессов в контролируемой атмосфере

- Какие типы газов используются в инертных печах для создания контролируемой среды? Азот против аргона: Откройте для себя оптимальные результаты

- Как лабораторная муфельная печь с контролируемой атмосферой используется для переработки биомассы? Инженерия добавок для биоугля