По своей сути, инертизация печи термической обработки — это процесс контроля атмосферы. Он включает заполнение камеры печи нереактивным газом, обычно азотом или аргоном, для систематической продувки и вытеснения вредных элементов, таких как кислород, водяной пар и легковоспламеняющиеся газы до и во время цикла обработки.

Основная проблема термической обработки заключается в том, что высокие температуры резко ускоряют нежелательные химические реакции. Инертизация решает эту проблему, создавая нейтральную среду, гарантируя, что свойства материала улучшаются за счет самого тепла, а не ухудшаются из-за реактивной атмосферы.

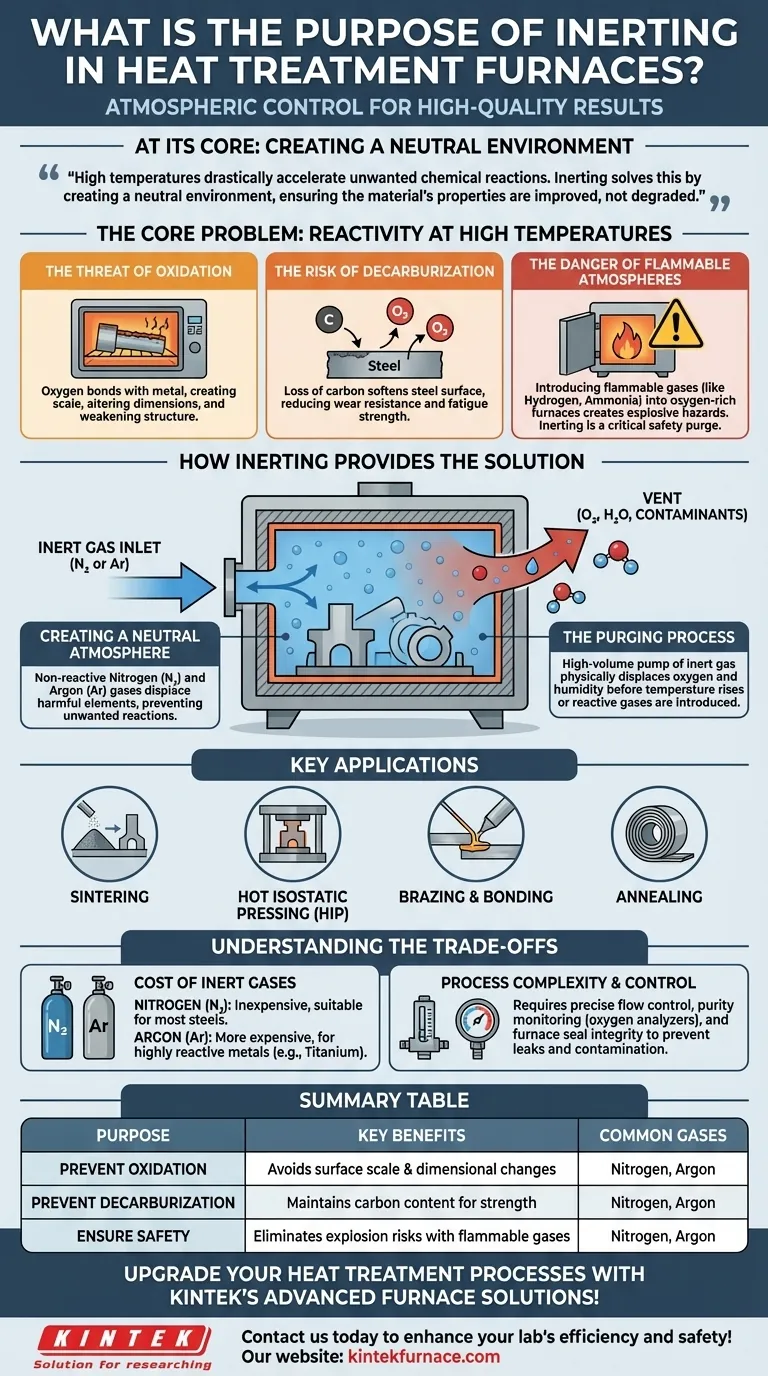

Основная проблема: Реактивность при высоких температурах

Тепло — это намеренно используемый инструмент в печи, но оно также действует как мощный катализатор разрушительных химических реакций. Без контролируемой атмосферы сам процесс, предназначенный для упрочнения детали, может привести к ее порче.

Угроза окисления

При высоких температурах металлы очень подвержены окислению. Кислород в воздухе легко связывается с поверхностью металла, образуя окалину или оксидные слои.

Это окисление — не просто поверхностный дефект; оно может изменять размеры детали, нарушать ее структурную целостность и снижать ее производительность.

Риск науглероживания

Для сталей на основе углерода присутствие кислорода или водяного пара при высоких температурах может удалять атомы углерода с поверхности металла.

Эта потеря углерода, известная как науглероживание, размягчает поверхность стали, снижая ее износостойкость и усталостную прочность, что прямо подрывает цели многих процессов термической обработки.

Опасность легковоспламеняющейся атмосферы

Многие передовые методы термической обработки используют реактивные технологические газы (например, водород или аммиак) для достижения определенных свойств поверхности.

Введение этих легковоспламеняющихся или горючих газов в печь, богатую кислородом, создаст взрывоопасную ситуацию. Инертизация служит критически важным шагом безопасности для удаления всего кислорода до введения этих реактивных газов.

Как инертизация предлагает решение

Заменив реактивный окружающий воздух инертным газом, вы эффективно нейтрализуете среду внутри печи, позволяя теплу выполнять свою работу без помех.

Создание нейтральной атмосферы

Наиболее распространенными инертными агентами являются азот (N₂) и аргон (Ar). Эти газы выбираются потому, что они нереактивны и не вступают в реакцию с металлическими деталями даже при экстремальных температурах.

Они создают стабильный, нейтральный фон, который предотвращает нежелательные химические реакции окисления и науглероживания.

Процесс продувки

Процесс инертизации включает нагнетание большого объема азота или аргона в герметичную камеру печи. Это физически вытесняет кислород, влажность и любые другие примеси, выталкивая их через вентиляционное отверстие.

Этот цикл продувки гарантирует, что внутренняя атмосфера чиста и нереактивна до начала повышения температуры или введения активных технологических газов.

Ключевые области применения

Этот процесс имеет фундаментальное значение для получения чистых, высококачественных деталей в таких областях, как:

- Спекание: Сплавление порошковых материалов (например, полученных аддитивным производством) в твердую, плотную деталь.

- Горячее изостатическое прессование (ГИП): Использование высокого давления и температуры для устранения пористости в отливках или деталях, напечатанных на 3D-принтере.

- Паяние и склеивание: Соединение металлов без их плавления, что требует идеально чистой поверхности, свободной от оксидов.

- Отжиг: Размягчение металлов для улучшения их пластичности, при котором требуется яркая, чистая чистота поверхности.

Понимание компромиссов

Хотя это необходимо, внедрение стратегии инертизации включает в себя баланс между затратами, сложностью и требованиями к материалам. Это не универсальное решение.

Стоимость инертных газов

Азот является рабочей лошадкой отрасли. Он относительно недорог и подходит для подавляющего большинства применений термической обработки сталей и других распространенных сплавов.

Аргон значительно более инертен, чем азот, но также и дороже. Его использование обычно резервируется для высокореактивных металлов, таких как титан, или в процессах, где даже малейшее взаимодействие с азотом недопустимо.

Сложность и контроль процесса

Эффективная инертизация — это больше, чем просто открытие газового клапана. Это требует точного контроля скорости потока и системы мониторинга чистоты атмосферы (например, с использованием газоанализатора кислорода).

Утечки в уплотнениях печи могут привести к повторному проникновению кислорода, что скомпрометирует весь процесс. Поддержание целостности печи и систем мониторинга имеет решающее значение для успеха и повторяемости.

Не универсальное требование

Некоторые процессы, такие как цементация или азотирование, намеренно используют реактивную атмосферу для диффузии углерода или азота в поверхность стали.

В этих случаях инертизация все еще используется для первоначальной продувки безопасности, но затем она заменяется активной газовой смесью. Сама по себе инертная атмосфера не обеспечивает желаемого химического изменения.

Выбор правильного варианта для вашего процесса

Ваша стратегия инертизации должна быть напрямую связана с вашим материалом, вашим процессом и конечными целями вашего компонента.

- Если ваша основная цель — экономически эффективная обработка обычных сталей: Азот почти всегда является правильным и наиболее экономичным выбором для предотвращения окисления и науглероживания.

- Если ваша основная цель — обработка высокореактивных металлов, таких как титан или специальные суперсплавы: Превосходная инертность аргона необходима для предотвращения загрязнения материала и обеспечения оптимальных свойств.

- Если ваша основная цель — эксплуатационная безопасность при использовании легковоспламеняющихся технологических газов: Тщательная продувка инертным газом является обязательным первым шагом для устранения риска взрыва.

Освоение атмосферы печи имеет основополагающее значение для достижения стабильных, высококачественных результатов в современном производстве.

Сводная таблица:

| Назначение | Ключевые преимущества | Используемые газы |

|---|---|---|

| Предотвращение окисления | Позволяет избежать поверхностной окалины и изменения размеров | Азот, Аргон |

| Предотвращение науглероживания | Сохраняет содержание углерода для прочности | Азот, Аргон |

| Обеспечение безопасности | Устраняет риск взрыва при использовании легковоспламеняющихся газов | Азот, Аргон |

| Применение | Спекание, ГИП, Пайка, Отжиг | Азот, Аргон |

Обновите свои процессы термической обработки с помощью передовых печных решений KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы поставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достигать стабильных, высококачественных результатов с надежной инертизацией. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и безопасность вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов

- Что такое муфельная печь с защитной атмосферой? Добейтесь точной термообработки в контролируемых условиях

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности