Целостность вашей среды высокого вакуума является основной защитой от химического разрушения синтезированных углеродных цепей. В вакуумных индукционных или керамических печах остаточное давление газа, в частности кислорода, напрямую определяет, создаете ли вы новый материал или просто сжигаете свое сырье. Если вакуум недостаточен, высокие температуры ускоряют реакцию между этими газами и углеродом, разрушая цепи быстрее, чем они образуются.

Максимизация выхода требует перевеса чаши весов в сторону образования и разрушения. Для подавления остаточного кислорода, предотвращающего его травление нанотрубок-носителей и новообразованных углеродных цепей, требуется уровень вакуума выше 10^-5 мбар.

Химия потерь выхода

Роль остаточного кислорода

Даже в контролируемой среде печи остаются следовые количества газа. Остаточный кислород является наиболее разрушительным фактором в этом процессе.

При высоких температурах, необходимых для синтеза, кислород становится высокореактивным. Он не просто существует рядом с вашими материалами; он активно атакует их.

Механизм травления

Эта атака проявляется как окислительное травление. Остаточный кислород реагирует с углеродными структурами, эффективно сжигая их.

Это разрушение двустороннее: оно разрушает нанотрубки-носители, необходимые для процесса, и сами новообразованные углеродные цепи.

Если скорость этого травления превышает скорость синтеза, ваш чистый выход будет фактически равен нулю.

Критический порог вакуума

Стандарт 10^-5 мбар

Чтобы обеспечить чистый прирост производства, вы должны достичь определенного эталонного значения вакуума. Поддержание давления ниже 10^-5 мбар имеет решающее значение.

Этот порог представляет собой точку перелома, когда концентрация остаточного газа достаточно низка, чтобы смягчить быструю окислительную реакцию.

Балансировка скоростей образования

Синтез в этом контексте — это соревнование между двумя противоположными силами: образованием цепей и разрушением цепей.

Высококачественный вакуум значительно замедляет скорость разрушения. Это позволяет скорости образования доминировать, что приводит к успешному производственному циклу с высоким выходом.

Понимание рисков и компромиссов

Чувствительность углеродных наноструктур

Критически важно понимать, что углеродные цепи и нанотрубки гораздо более чувствительны к условиям окружающей среды, чем объемные материалы.

В то время как стандартный вакуум может защитить графитовую форму от грубого окисления, он может быть недостаточным для этих деликатных наноструктур.

«Невидимый» режим отказа

Распространенная ошибка — предполагать, что, поскольку печь достигла температуры, синтез происходит.

Если уровень вакуума отклоняется выше 10^-5 мбар, вы все равно можете потреблять энергию и время, но продукт будет «травлен» из существования так же быстро, как он создается.

Сделайте правильный выбор для вашего процесса

Чтобы гарантировать, что вы синтезируете материал, а не разрушаете его, применяйте следующие стандарты к вашей работе:

- Если ваша основная цель — максимизация выхода: Убедитесь, что ваша вакуумная система рассчитана на поддержание давления ниже 10^-5 мбар и постоянно поддерживает его на протяжении всего цикла нагрева.

- Если ваша основная цель — устранение неполадок в процессе: Исследуйте утечки или источники дегазации, которые могут вносить остаточный кислород, поскольку это конкретный агент, ответственный за низкий выход.

Контролируйте вакуум, и вы будете контролировать выживание углеродной цепи.

Сводная таблица:

| Параметр | Влияние на синтез углеродных цепей |

|---|---|

| Критический уровень вакуума | Должен быть < 10^-5 мбар для предотвращения окислительного травления |

| Основной загрязнитель | Остаточный кислород (вызывает химическое разрушение цепей) |

| Риск для материала-носителя | Нанотрубки-носители вытравливаются, если вакуум недостаточен |

| Динамика реакции | Синтез (образование) против окисления (разрушения) |

| Режим отказа | Невидимая потеря выхода, при которой материал сгорает по мере образования |

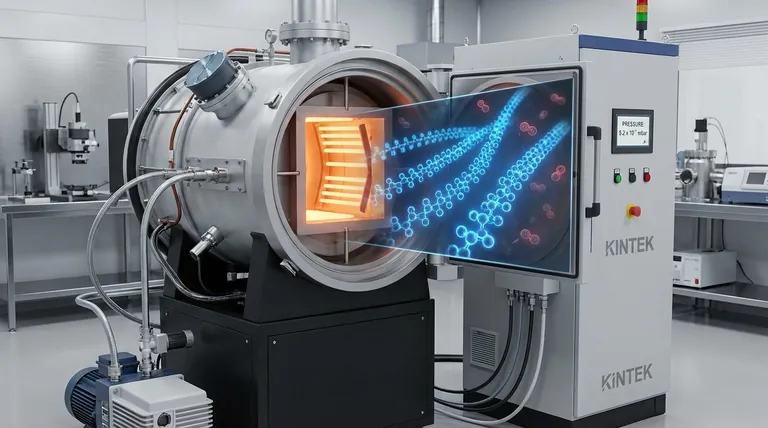

Максимизируйте выход вашего синтеза с KINTEK Precision

Не позволяйте остаточному кислороду разрушать ваши исследования. В KINTEK мы понимаем, что выживание деликатных углеродных наноструктур зависит от абсолютного контроля атмосферы. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем высокопроизводительные вакуумные индукционные и керамические печи, разработанные для поддержания строгих давлений, необходимых для синтеза передовых материалов.

Независимо от того, нужны ли вам стандартные или полностью настраиваемые муфельные, трубчатые, роторные, вакуумные или CVD системы, KINTEK обеспечивает надежность, необходимую для перевеса чаши весов в сторону образования, а не разрушения.

Готовы модернизировать высокотемпературное оборудование вашей лаборатории? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное решение для ваших уникальных потребностей.

Визуальное руководство

Ссылки

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какие условия необходимы для прививки норборненовых функциональных групп к поверхности стекловолокна S-типа? Экспертный протокол

- Каковы типичные области применения сушильных шкафов? Важнейшие области применения в лабораториях и промышленности

- Какова роль сопряженной системы ТГ-ИК-МС в анализе 5АТ и NaIO4? Освоение понимания термического разложения

- Почему уголь используется в качестве сусцептора в MHH для металлических порошков? Повышение эффективности микроволнового нагрева с помощью гибридного нагрева

- Почему вакуумная пропитка необходима для электродов PAN-GF? Обеспечение пиковой проводимости волокон и интеграции суспензии

- Какие физические характеристики высокоточного нагревательного оборудования используются при переработке селена методом CSE?

- Какова роль лабораторной печи в сушке грибов? Предварительная обработка для точного биохимического анализа

- Какова температура обжига для спекания? Руководство по диапазонам, специфичным для материалов