В вакуумной печи для спекания вакуум создается не одним насосом, а системой насосов, работающих последовательно. Основные типы, используемые для первоначальной откачки, — это пластинчато-роторные насосы, которые затем сочетаются либо с диффузионным насосом, либо с турбомолекулярным насосом для достижения требуемой среды высокого вакуума. Выбор между ними зависит от конкретного материала и требований процесса.

Основной принцип заключается в том, что ни один насос не может эффективно работать во всем диапазоне давлений от атмосферного до высокого вакуума. Поэтому используется многоступенчатая система, где «форвакуумный» насос создает начальный вакуум, а «насос высокого вакуума» берет на себя задачу достижения конечного заданного давления.

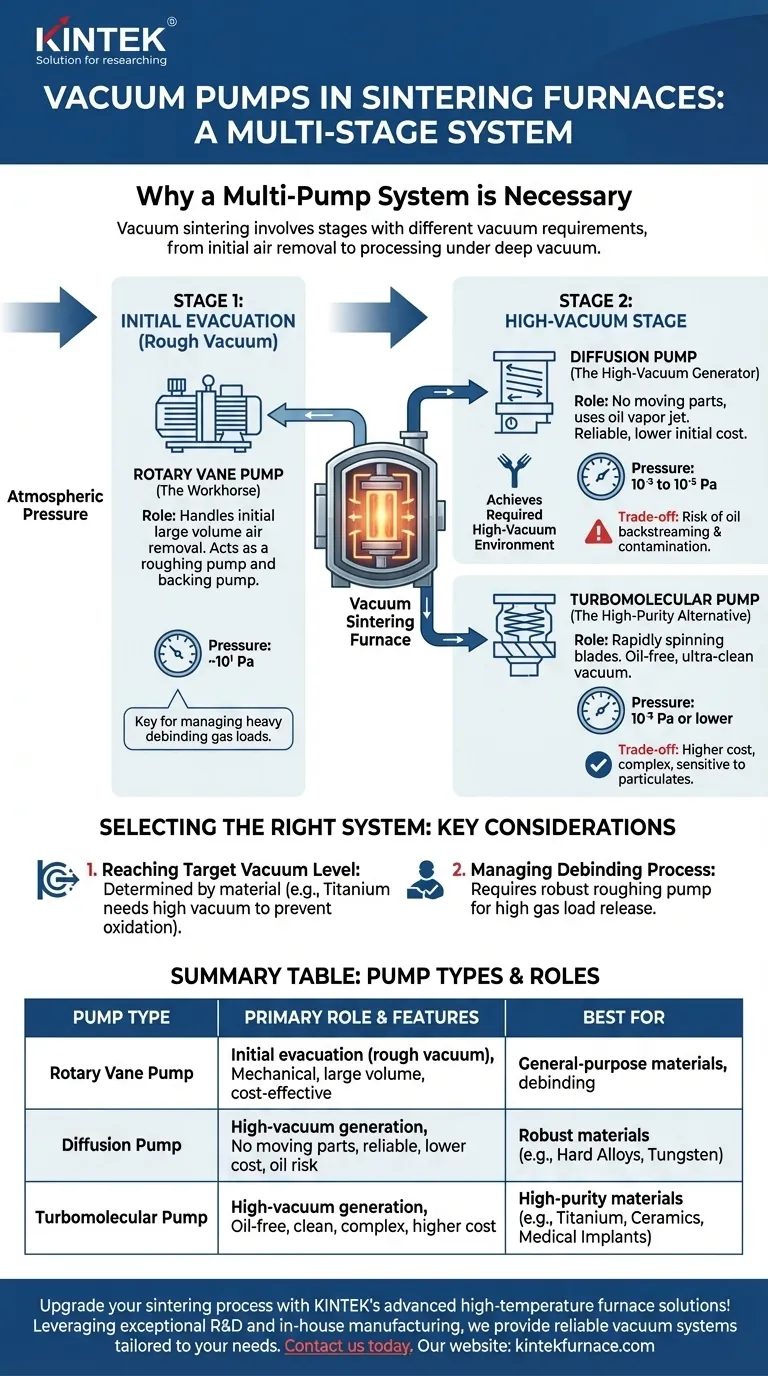

Почему необходима многонасосная система

Процесс вакуумного спекания включает несколько этапов, каждый из которых требует разного уровня вакуума. Система насосов должна эффективно справляться с каждым этапом, от первоначального удаления воздуха до обработки при глубоком вакууме.

Первоначальная откачка (форвакуум)

Первым шагом является удаление основной массы воздуха из камеры печи. Это снижает давление с атмосферного до уровня, при котором насос высокого вакуума может начать эффективно работать. Этот этап называется стадией «форвакуума».

Стадия высокого вакуума

После достижения форвакуума в работу вступает другой тип насоса для удаления оставшихся молекул газа. Это создает среду высокого вакуума (низкого давления), необходимую для предотвращения окисления и обеспечения чистоты материала во время спекания.

Роль каждого насоса в системе

Комбинация насосов спроектирована для совместной работы, передавая рабочую нагрузку по мере падения давления внутри печи.

Пластинчато-роторный насос (Рабочая лошадка)

Пластинчато-роторный насос является основой системы. Это механический насос, который физически удаляет большие объемы газа, что делает его идеальным для первоначальной откачки от атмосферного давления. Однако он не может создать очень глубокий вакуум самостоятельно.

Его основная задача — действовать как форвакуумный насос для камеры и как форвакуумный насос для насоса высокого вакуума, то есть он поддерживает низкое давление на выходе для насоса высокого вакуума.

Диффузионный насос (Генератор высокого вакуума)

У диффузионного насоса нет движущихся частей. Он работает за счет кипячения специального масла и направления вниз высокоскоростной струи масляного пара. Молекулы газа из камеры печи диффундируют в этот поток пара и уносятся вниз и откачиваются форвакуумным насосом.

Эти насосы надежны, долговечны и способны экономически эффективно создавать превосходные уровни высокого вакуума (например, от 10⁻³ до 10⁻⁵ Па).

Турбомолекулярный насос (Альтернатива высокой чистоты)

Турбомолекулярный насос, часто называемый «турбонасосом», работает как реактивный двигатель, но в обратном направлении. Он использует стопки быстро вращающихся лопаток ротора, чтобы механически воздействовать на молекулы газа и выталкивать их к выпускному отверстию, которое обслуживается форвакуумным насосом.

Турбонасосы создают исключительно чистый, не содержащий масла вакуум, что делает их предпочтительным выбором для применений, где даже микроскопическое масляное загрязнение от диффузионного насоса неприемлемо.

Ключевые требования к производительности для спекания

Выбор правильной системы насосов — это больше, чем просто тип насоса; это соответствие критическим требованиям процесса спекания.

Достижение целевого уровня вакуума

Требуемая степень вакуума определяется спекаемым материалом. Легко окисляемые материалы, такие как титан, или тугоплавкие металлы, такие как вольфрам, требуют высокого вакуума (например, 10⁻³ Па или ниже) для предотвращения реакций с остаточным кислородом, что может поставить под угрозу целостность конечного продукта.

Управление процессом удаления связующего (Debinding)

Многие процессы спекания включают стадию удаления связующего для удаления материалов связующего из «зеленого» изделия перед началом высокотемпературного спекания. Этот процесс высвобождает значительное количество испаренного связующего.

Вакуумная система должна быть достаточно прочной, чтобы быстро и надежно справляться с этой высокой газовой нагрузкой, не будучи перегруженной или загрязненной. Правильно подобранный форвакуумный насос имеет решающее значение для этого этапа.

Понимание компромиссов

Выбор между диффузионным насосом и турбомолекулярным насосом является наиболее важным решением и сопряжен с явными компромиссами.

Диффузионные насосы: Стоимость против загрязнения

Диффузионные насосы очень надежны и имеют более низкую первоначальную стоимость. Их основной недостаток — риск обратного потока масла, когда пары масла могут мигрировать из насоса обратно в камеру печи, потенциально загрязняя чувствительные материалы. Современные перегородки и ловушки значительно снижают этот риск, но он никогда не равен нулю.

Турбомолекулярные насосы: Чистота против сложности

Турбомолекулярные насосы обеспечивают абсолютно чистый вакуум без углеводородов, что необходимо для спекания высокочистой керамики, медицинских имплантатов или электронных компонентов. Однако они дороже, механически сложнее и могут быть более чувствительны к твердым частицам или внезапному притоку воздуха.

Выбор правильной системы насосов для вашего процесса спекания

Ваш выбор должен быть напрямую связан с вашим материалом, процессом и целями по чистоте.

- Если ваш основной фокус — общее спекание прочных материалов (например, твердых сплавов, вольфрама): Экономически эффективная система с использованием пластинчато-роторного насоса и диффузионного насоса часто является наиболее практичным и надежным выбором.

- Если ваш основной фокус — высокочистые или чувствительные к загрязнению материалы (например, титан, медицинские компоненты, передовая керамика): Для гарантирования отсутствия масла необходима система с турбомолекулярным насосом.

- Если ваш основной фокус — процесс с высокой нагрузкой по удалению связующего: Убедитесь, что форвакуумный насос и ловушка для связующего вещества имеют достаточный размер, чтобы справиться с большим объемом газовыделения, не нарушая производительность системы.

В конечном счете, успешная работа вакуумного спекания зависит от системы насосов, точно соответствующей требованиям материала и процесса.

Сводная таблица:

| Тип насоса | Основная роль | Ключевые особенности | Лучше всего подходит для |

|---|---|---|---|

| Пластинчато-роторный насос | Первоначальная откачка (форвакуум) | Механический, обрабатывает большие объемы газа, экономичен | Материалы общего назначения, процессы удаления связующего |

| Диффузионный насос | Генерация высокого вакуума | Нет движущихся частей, надежный, более низкая стоимость, риск масляного загрязнения | Прочные материалы, такие как твердые сплавы и вольфрам |

| Турбомолекулярный насос | Генерация высокого вакуума | Безмасляный, чистый вакуум, механически сложный, более высокая стоимость | Высокочистые материалы, такие как титан, керамика и медицинские имплантаты |

Усовершенствуйте свой процесс спекания с помощью передовых высокотемпературных печей KINTEK! Используя выдающиеся исследования и разработки и собственное производство, мы предоставляем различным лабораториям надежные вакуумные системы, адаптированные к их потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, все они поддерживаются глубокой кастомизацией для удовлетворения уникальных экспериментальных требований. Независимо от того, спекаете ли вы высокочистые материалы или обрабатываете большие объемы удаления связующего, мы обеспечиваем оптимальную производительность и чистоту. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости