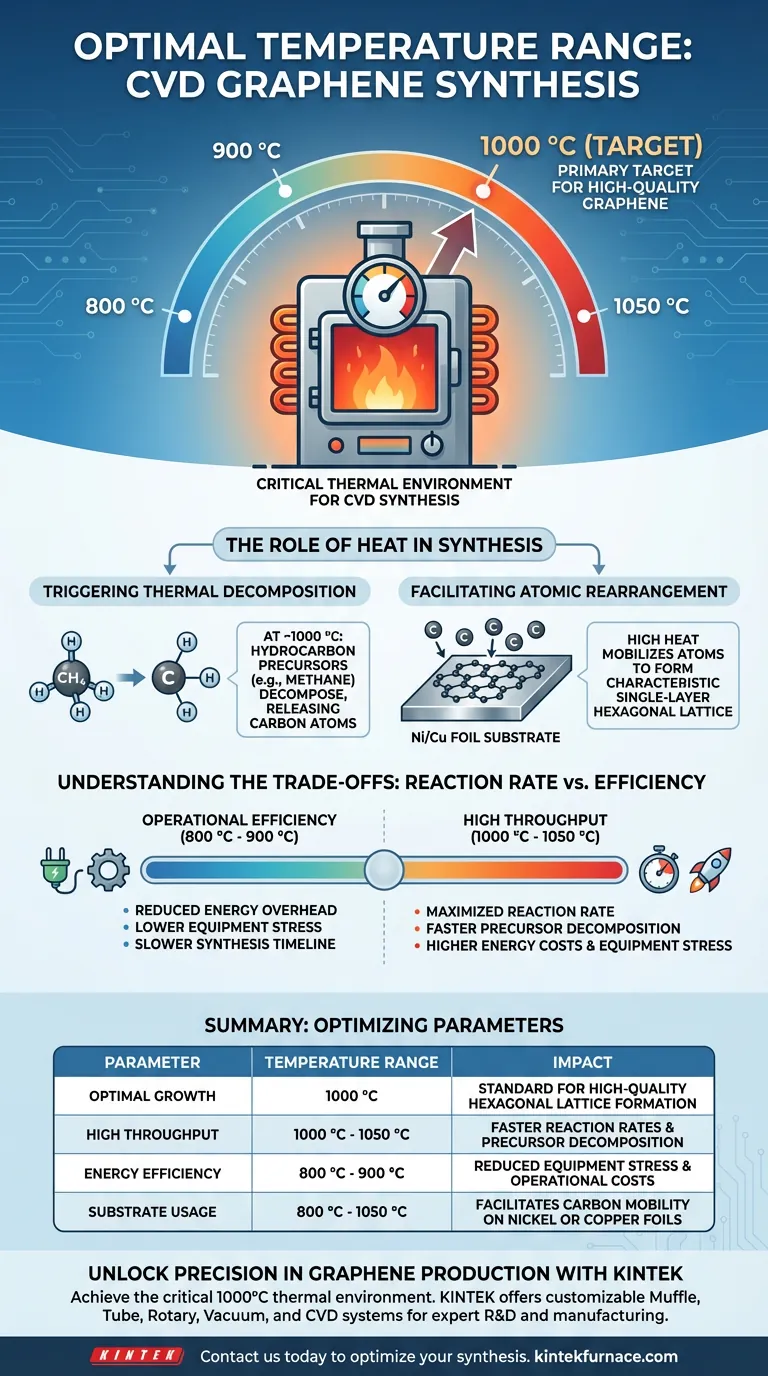

Для успешного синтеза графена методом химического осаждения из газовой фазы (CVD) промышленные высокотемпературные печи, как правило, должны работать в диапазоне от 800 °C до 1050 °C, при этом основная целевая температура часто находится в районе 1000 °C. Эта точная термическая среда необходима для проведения химических реакций, приводящих к образованию высококачественных слоев графена на металлических подложках.

Хотя рабочий диапазон может охватывать несколько сотен градусов, поддержание температуры около 1000 °C является стандартным термодинамическим условием, необходимым для эффективного разложения углеводородных прекурсоров и обеспечения правильного формирования атомной решетки.

Критическая роль тепла в синтезе

Инициирование термического разложения

Основная функция печи — обеспечение энергии, необходимой для разрыва химических связей.

В зону реакции вводятся низкомолекулярные углеводородные прекурсоры, такие как метан.

При температурах, приближающихся к 1000 °C, эти прекурсоры подвергаются термическому разложению, высвобождая атомы углерода, необходимые для роста.

Облегчение перестройки атомов

После высвобождения атомы углерода должны организоваться в определенную структуру.

Высокая температура позволяет этим атомам перемещаться и перестраиваться на поверхности переходных металлов, обычно никеля или меди.

Именно эта перестройка создает характерную однослойную гексагональную решетчатую структуру высококачественного графена.

Понимание компромиссов

Скорость реакции против энергоэффективности

Существует прямая зависимость между температурой и скоростью производства.

Работа в верхнем диапазоне спектра (до 1050 °C) значительно увеличивает скорость реакции, потенциально повышая производительность.

Однако это сопряжено со значительным увеличением потребления энергии и эксплуатационных расходов.

Нагрузка на оборудование и безопасность

Превышение температурных пределов создает повышенные риски как для персонала, так и для оборудования.

Более высокие температуры ускоряют износ компонентов печи и требуют более надежных протоколов безопасности для управления уровнями опасности, связанными с экстремальной жарой.

Сбалансирование потребности в скорости с долговечностью оборудования и безопасностью является критически важным операционным решением.

Оптимизация параметров вашей печи

Чтобы определить точную уставку для вашего конкретного применения, учитывайте ваши основные ограничения:

- Если ваш основной фокус — скорость производства: Ориентируйтесь на верхний диапазон (1000 °C – 1050 °C) для максимальной скорости реакции и разложения прекурсоров, обеспечивая максимально быстрый рост.

- Если ваш основной фокус — операционная эффективность: Работайте ближе к нижней границе (800 °C – 900 °C) для снижения энергозатрат и нагрузки на оборудование, принимая более медленный график синтеза.

В конечном итоге, точный термический контроль в этом диапазоне является определяющим фактором при переходе от сырого газа к высокоценному наноматериалу.

Сводная таблица:

| Параметр | Температурный диапазон | Влияние на синтез |

|---|---|---|

| Оптимальный рост | 1000 °C | Стандарт для высококачественного формирования гексагональной решетки |

| Высокая производительность | 1000 °C - 1050 °C | Более высокие скорости реакции и разложения прекурсоров |

| Энергоэффективность | 800 °C - 900 °C | Снижение нагрузки на оборудование и эксплуатационных расходов |

| Использование подложки | 800 °C - 1050 °C | Облегчает подвижность углерода на никелевых или медных фольгах |

Добейтесь точности в производстве графена с KINTEK

Достижение идеальной термической среды в 1000°C имеет решающее значение для высококачественного синтеза графена. В KINTEK мы предоставляем исследователям и промышленным производителям решения, разработанные с высокой точностью. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые в соответствии с вашими уникальными требованиями к высокотемпературным лабораториям.

Готовы повысить эффективность вашей лаборатории и качество материалов? Свяжитесь с нами сегодня, чтобы обсудить, как наши настраиваемые CVD системы могут оптимизировать ваши конкретные параметры синтеза!

Визуальное руководство

Ссылки

- Salam Hussein Alwan, Montather F. Ramadan. A Mini-Review on Graphene: Exploration of Synthesis Methods and Multifaceted Properties. DOI: 10.3390/engproc2023059226

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Печь с контролируемой инертной азотной атмосферой 1400℃

Люди также спрашивают

- Каковы преимущества ХОП? Достижение непревзойденной чистоты и конформных тонких пленок

- Каковы основные методы синтеза двумерных материалов? Выберите правильный метод для вашего применения

- Как оборудование для термовакуумного напыления способствует PVD-процессу получения Cu2SnS3 (CTS)? Высокочистые пленочные решения

- Какие материалы можно синтезировать с помощью установок для ХОВ? Откройте для себя высокоэффективные тонкие пленки и наноструктуры

- Для чего используется MOCVD? Питание светодиодов, лазеров и 5G с атомной точностью

- Как обрабатываются пленки гексагонального нитрида бора (h-BN) с использованием трубчатых печей CVD? Оптимизация роста для высококачественных 2D-материалов

- Что означает CVD и какова его основная функция? Откройте для себя осаждение тонких пленок высокой чистоты

- Почему система ХОС имеет решающее значение в современных отраслях? Откройте для себя высокоэффективные тонкие пленки для ваших инноваций