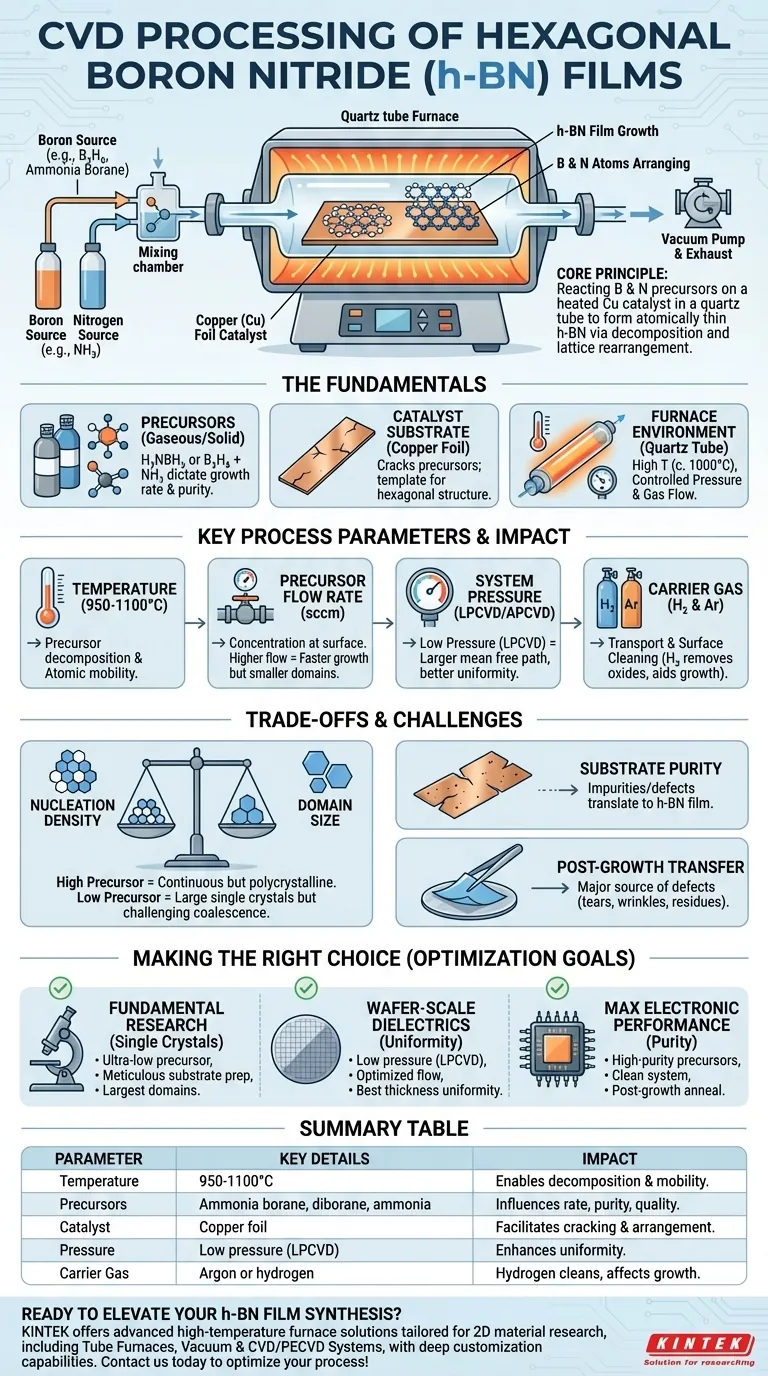

По своей сути, обработка пленок гексагонального нитрида бора (h-BN) посредством химического осаждения из газовой фазы (CVD) включает реакцию специфических газообразных прекурсоров бора и азота на нагретой каталитической поверхности, обычно медной фольге, внутри кварцевой трубчатой печи. Высокая температура обеспечивает необходимую энергию для разложения прекурсоров и позволяет образующимся атомам бора и азота располагаться в характерную гексагональную решетку на поверхности катализатора, образуя высококачественную, атомно-тонкую пленку.

Основная задача в синтезе h-BN заключается не просто в смешивании газов при высоких температурах. Это точный, многофакторный контроль над реакционной средой для определения того, как атомные слои зарождаются и растут, балансируя конкурирующие цели размера кристалла, однородности пленки и плотности дефектов.

Основы процесса CVD

Химическое осаждение из газовой фазы — это метод синтеза материалов по принципу "снизу вверх". Для h-BN это означает наращивание пленки по одному атому из газообразных ингредиентов, или "прекурсоров". Трубчатая печь обеспечивает строго контролируемую среду, необходимую для этой атомно-масштабной конструкции.

Основная реакция и прекурсоры

Процесс основан на подаче как источника бора, так и источника азота на нагретую подложку. Выбор прекурсора критически важен, поскольку он влияет на температуру осаждения, скорость роста и чистоту конечной пленки.

Общие прекурсоры включают аммиак-боран (H₃NBH₃), твердое вещество, которое обеспечивает как B, так и N в одной молекуле, или отдельные газовые источники, такие как диборан (B₂H₆) для бора и аммиак (NH₃) для азота.

Роль каталитической подложки

h-BN не образуется легко на любой поверхности. Для облегчения реакции используется металлический катализатор, чаще всего медная (Cu) фольга.

Катализатор выполняет две функции: он каталитически "расщепляет" или разлагает молекулы прекурсора на своей поверхности, и он предоставляет шаблон для атомов B и N, чтобы они располагались в желаемую низкоэнергетическую гексагональную структуру.

Среда в печи

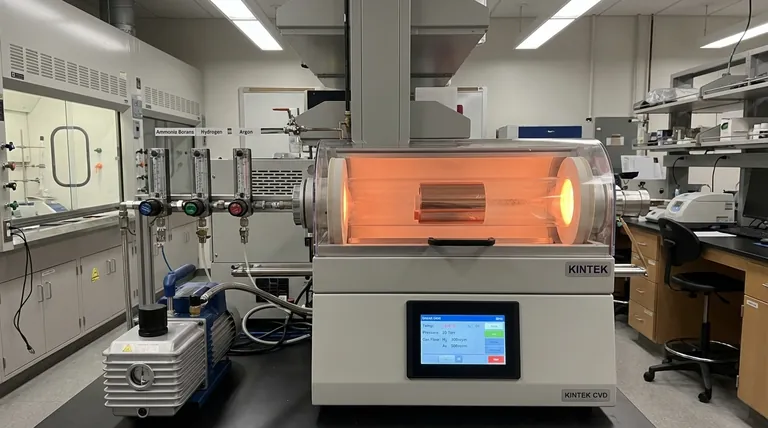

Стандартная установка CVD состоит из кварцевой трубки, которая может нагреваться до очень высоких температур (часто около 1000°C для h-BN). Эта трубка соединена с системой газопроводов для подачи прекурсоров и газов-носителей, а также с вакуумным насосом для контроля давления в системе.

Ключевые параметры процесса и их влияние

Качество конечной пленки h-BN является прямым результатом тщательной настройки нескольких взаимосвязанных переменных процесса. Небольшое изменение одного параметра может оказать значительное влияние на результат.

Контроль температуры

Температура является основным движущим фактором реакции CVD. Она должна быть достаточно высокой (обычно 950-1100°C), чтобы обеспечить тепловую энергию, необходимую для разложения прекурсоров, и для того, чтобы атомы имели достаточную подвижность для диффузии по поверхности катализатора и нахождения своих идеальных узлов решетки.

Расход прекурсора

Скорость подачи газообразных прекурсоров, измеряемая в стандартных кубических сантиметрах в минуту (sccm), напрямую контролирует концентрацию реагентов, доступных на поверхности подложки.

Более высокая скорость потока может увеличить скорость роста, но также может привести к более высокой плотности центров нуклеации, что приведет к меньшим отдельным кристаллическим доменам и более поликристаллической пленке.

Давление в системе

Процесс может осуществляться при атмосферном давлении (APCVD) или, чаще, при низком давлении (LPCVD). Давление влияет на длину свободного пробега молекул газа.

Низкое давление увеличивает длину свободного пробега, что приводит к более равномерному осаждению пленки на больших площадях. Это помогает гарантировать, что молекулы прекурсора равномерно достигают всей поверхности подложки, а не истощаются вблизи газового входа.

Газ-носитель и атмосфера роста

Инертные газы, такие как аргон (Ar), или восстановительные газы, такие как водород (H₂), используются для транспортировки паров прекурсора в печь.

Водород особенно важен, так как он помогает поддерживать поверхность медного катализатора чистой и свободной от оксидов, которые в противном случае препятствовали бы или нарушали рост h-BN. Соотношение H₂ к другим газам может значительно изменить динамику роста.

Понимание компромиссов и проблем

Синтез идеального h-BN — это сложный баланс. Оптимизация одного свойства часто достигается за счет другого.

Плотность нуклеации против размера домена

Это классический компромисс при росте 2D-материалов. Использование высокой концентрации прекурсора приводит к множеству центров нуклеации, быстро образуя непрерывную пленку. Однако эта пленка будет состоять из множества мелких, сшитых кристаллов с границами зерен, ограничивающими производительность.

Для выращивания больших монокристаллических доменов исследователи используют очень низкие концентрации прекурсора, чтобы минимизировать центры нуклеации. Это позволяет отдельным "хлопьям" вырастать очень большими, прежде чем они соприкоснутся, но становится сложно объединить их в непрерывную, бездефектную пленку.

Чистота и подготовка подложки

Качество пленки h-BN не может быть лучше, чем подложка, на которой она выращивается. Любые примеси, морщины или кристаллические дефекты на медной фольге будут переданы в дефекты пленки h-BN.

По этой причине значительные усилия прилагаются для предварительной обработки катализатора, часто включающей электрополировку для создания ультрагладкой поверхности и высокотемпературный отжиг в водородной атмосфере для удаления оксидов и реструктуризации медных зерен.

Процесс переноса после роста

После выращивания на металлическом катализаторе атомно-тонкая пленка h-BN должна быть перенесена на функциональную подложку (например, кремниевую пластину) для изготовления устройств. Этот механический и химический процесс является основным источником дефектов.

Этап переноса может привести к разрывам, морщинам, складкам и химическим остаткам, все из которых могут поставить под угрозу диэлектрические свойства и структурную целостность пленки.

Правильный выбор для вашей цели

Оптимальные параметры CVD полностью зависят от предполагаемого применения пленки h-BN.

- Если ваша основная цель — фундаментальные исследования монокристаллов: Отдавайте предпочтение ультранизким концентрациям прекурсоров и тщательно подготовленным подложкам для выращивания максимально больших отдельных доменов.

- Если ваша основная цель — диэлектрические слои на пластинах: Делайте акцент на условиях низкого давления и оптимизированной динамике потока газа для достижения наилучшей возможной равномерности толщины по всей подложке.

- Если ваша основная цель — максимальная электронная производительность: Сосредоточьтесь на использовании прекурсоров высокой чистоты и чистой системы роста, с последующим отжигом после роста для минимизации захваченных примесей и точечных дефектов в пленке.

Освоение взаимодействия этих фундаментальных принципов является ключом к надежному получению высококачественного h-BN, адаптированного для следующего поколения технологий на основе 2D-материалов.

Сводная таблица:

| Параметр процесса | Ключевые детали | Влияние на пленку h-BN |

|---|---|---|

| Температура | Диапазон 950-1100°C | Обеспечивает разложение прекурсора и атомную подвижность для образования решетки |

| Прекурсоры | Аммиак-боран, диборан, аммиак | Влияет на скорость осаждения, чистоту и качество кристаллов |

| Катализатор | Медная фольга | Облегчает расщепление прекурсора и гексагональную решетку |

| Давление | Предпочтительно низкое давление (LPCVD) | Повышает однородность за счет увеличения длины свободного пробега газа |

| Газ-носитель | Аргон или водород | Водород очищает катализатор, влияя на динамику роста и уменьшение дефектов |

Готовы усовершенствовать синтез пленок h-BN? В KINTEK мы используем исключительные возможности НИОКР и собственного производства для предоставления передовых высокотемпературных печных решений, разработанных специально для исследований 2D-материалов. Наша линейка продуктов, включающая трубчатые печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных потребностей — будь то однородность на уровне пластины, рост монокристаллов или электронная производительность. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши процессы CVD и ускорить ваши инновации!

Визуальное руководство

Связанные товары

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы ключевые конструктивные особенности трубчатой печи для ХОС? Оптимизируйте синтез материалов с помощью точности

- Какие тенденции развития печей для CVD-процессов ожидаются в будущем? Откройте для себя более "умные" и универсальные системы

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Каковы практические области применения материалов для затворов, полученных с помощью трубчатых печей CVD? Откройте для себя передовую электронику и не только

- Каковы ключевые особенности трубчатых печей для химического осаждения из газовой фазы (CVD) для обработки 2D-материалов? Обеспечьте точность синтеза для получения превосходных материалов