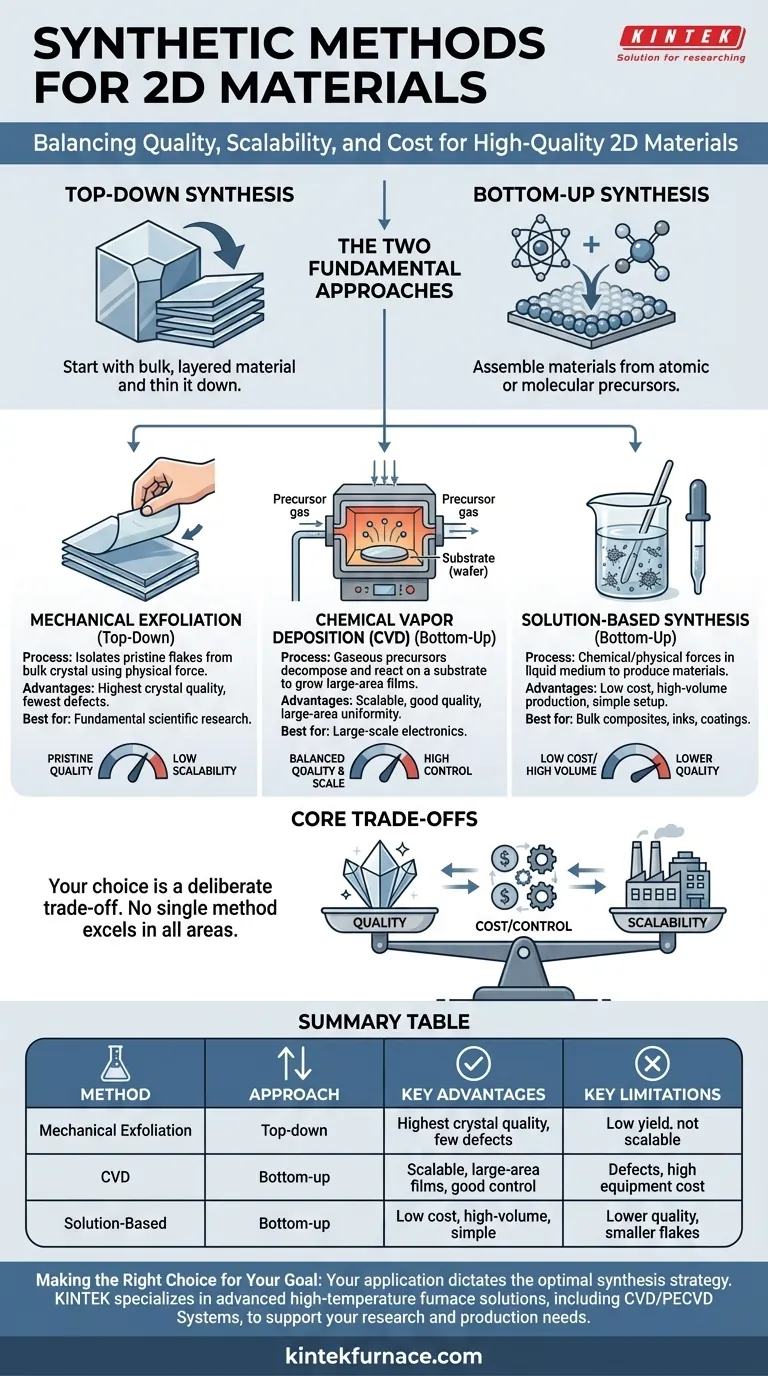

Создание высококачественных двумерных (2D) материалов обусловлено тремя основными методами синтеза: механическим расслоением, химическим осаждением из газовой фазы (CVD) и синтезом на основе растворов. Механическое расслоение выделяет чистые пленки из объемного кристалла, CVD выращивает пленки большой площади из газообразных прекурсоров, а методы на основе растворов производят материал в жидкой среде. Каждый метод предлагает различный баланс качества материала, масштабируемости и стоимости.

Центральная проблема в синтезе 2D-материалов заключается не в поиске одного «лучшего» метода, а в выборе правильного инструмента для работы. Ваш выбор всегда будет сознательным компромиссом между совершенством кристаллической структуры, масштабом производства и экономической целесообразностью.

Подход «Сверху вниз» против «Снизу вверх»: два фундаментальных подхода

Методы создания 2D-материалов делятся на две основные категории. Методы «сверху вниз» начинаются с объемного слоистого материала и уменьшают его толщину, в то время как методы «снизу вверх» собирают материалы из атомных или молекулярных прекурсоров.

Синтез «Сверху вниз»: Механическое расслоение

Механическое расслоение — это классическая техника «сверху вниз», известная тем, что ее использовали для первого выделения графена с помощью клейкой ленты. Вы начинаете с объемного слоистого кристалла и физически раскалываете или отслаиваете слои, пока не получите лист в один или несколько слоев.

Этот метод дает кристаллы самого высокого качества с наименьшим количеством дефектов и примесей. Полученные пленки почти идеальны, что делает их золотым стандартом для фундаментальных научных исследований.

Однако процесс имеет чрезвычайно низкий выход и не поддается масштабированию. Размер, форма и расположение пленки случайны, что делает его непригодным для какой-либо формы массового производства.

Синтез «Снизу вверх»: Построение из атомов

Методы «снизу вверх» конструируют 2D-материалы, точно добавляя атомы или молекулы на поверхность. Этот подход обеспечивает гораздо больший контроль над размером и однородностью конечного материала.

Химическое осаждение из газовой фазы (CVD)

CVD — наиболее известный метод «снизу вверх» для получения высококачественных 2D-материалов большой площади. В этом процессе прекурсорные газы подаются в высокотемпературную печь, где они разлагаются и реагируют на поверхности подложки (например, меди или кремния) с образованием сплошной, однородной 2D-пленки.

Основное преимущество CVD — его масштабируемость. Это ведущий метод для производства пленок размером с пластину, необходимых для электронных и оптоэлектронных применений.

Хотя качество высокое, пленки, выращенные методом CVD, могут содержать дефекты, такие как границы зерен, где встречаются разные кристаллические области. Процесс также требует сложного оборудования, высоких температур и вакуумных условий.

Синтез на основе растворов

Эта широкая категория включает такие методы, как жидкофазное расслоение и гидротермальный синтез. Эти методы используют химические или физические силы внутри жидкости для разрушения объемных кристаллов или осаждения 2D-материалов из растворенных прекурсоров.

Основное преимущество — низкая стоимость и крупномасштабное производство. Эти методы просты во внедрении и могут генерировать большие количества 2D-материала, диспергированного в растворителе, что идеально подходит для создания чернил, композитов или покрытий.

Компромиссом часто является более низкое качество материала. Пленки, синтезированные в растворе, как правило, меньше и могут содержать больше структурных дефектов или химических остатков от поверхностно-активных веществ, что может ухудшить электронные характеристики.

Понимание основных компромиссов

Выбор метода синтеза требует четкого понимания присущих ему компромиссов. Ни один метод не превосходит все остальные области.

Качество против Масштабируемости

Это самый критический компромисс. Механическое расслоение обеспечивает безупречное качество, но практически нулевую масштабируемость. С другой стороны, методы на основе растворов обеспечивают огромную масштабируемость, но с компромиссом в отношении качества кристаллической структуры.

CVD находится посередине, предлагая мощный баланс хорошего качества кристаллов и крупномасштабной промышленной масштабируемости, что объясняет его большое значение для электронной промышленности.

Стоимость против Контроля

Синтез в растворе является, безусловно, самым дешевым и простым методом, но он обеспечивает наименьший контроль над структурой и чистотой конечного материала.

CVD обеспечивает исключительный контроль над толщиной и однородностью, но требует значительных инвестиций в сложное и дорогостоящее оборудование.

Пригодность для применения

«Лучший» метод определяется конечным использованием. Чистые пленки, полученные расслоением, необходимы для измерения внутренних свойств материала в лаборатории. Незначительные дефекты в пленках CVD часто приемлемы для крупномасштабной электроники. Более низкое качество материалов, обработанных в растворе, идеально подходит для применений, где объемные свойства, такие как проводимость в композите, более важны, чем совершенство монокристалла.

Принятие правильного решения для вашей цели

Ваше применение определяет оптимальную стратегию синтеза. Используйте эти рекомендации для принятия обоснованного решения.

- Если ваш основной фокус — фундаментальные исследования: Механическое расслоение — ваш лучший выбор для получения чистых образцов без дефектов для измерения свойств.

- Если ваш основной фокус — крупномасштабная электроника: Химическое осаждение из газовой фазы (CVD) является отраслевым стандартом для производства однородных пленок размером с пластину, необходимых для изготовления устройств.

- Если ваш основной фокус — крупносерийное производство для композитов или чернил: Синтез на основе растворов предлагает наиболее экономичный и масштабируемый путь к крупномасштабному производству.

Понимание этих фундаментальных компромиссов позволяет вам выбрать маршрут синтеза, который непосредственно соответствует техническим и коммерческим целям вашего проекта.

Сводная таблица:

| Метод | Подход | Ключевые преимущества | Ключевые недостатки | Лучше всего подходит для |

|---|---|---|---|---|

| Механическое расслоение | Сверху вниз | Высочайшее качество кристалла, мало дефектов | Низкий выход, не масштабируется, случайный размер пленки | Фундаментальные исследования |

| Химическое осаждение из газовой фазы (CVD) | Снизу вверх | Масштабируемость, пленки большой площади, хороший контроль | Дефекты, такие как границы зерен, высокая стоимость оборудования | Крупномасштабная электроника |

| Синтез на основе растворов | Снизу вверх | Низкая стоимость, крупносерийное производство, простая установка | Более низкое качество, меньшие пленки, химические остатки | Объемные композиты или чернила |

Испытываете трудности с выбором подходящего метода синтеза для ваших 2D-материалов? KINTEK специализируется на передовых высокотемпературных решениях для печей, включая системы CVD/PECVD, для поддержки ваших исследований и производственных потребностей. Используя наш выдающийся опыт в области НИОКР и собственное производство, мы предлагаем глубокую кастомизацию для точного соответствия вашим уникальным экспериментальным требованиям. Независимо от того, разрабатываете ли вы крупномасштабную электронику или вам нужны масштабируемые производственные инструменты, наш опыт обеспечивает оптимальную производительность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс синтеза 2D-материалов!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?