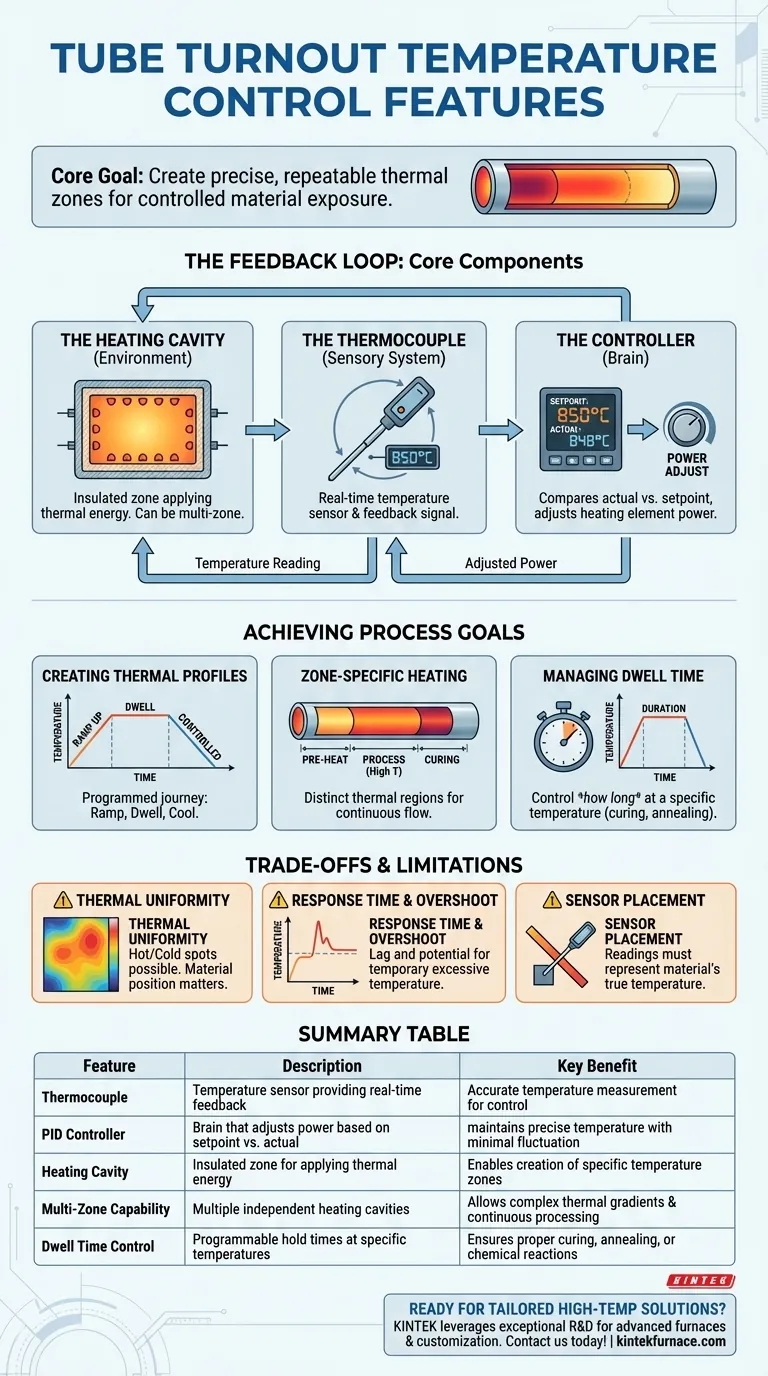

По своей сути, контроль температуры трубчатого отвода основан на системе нагревательных полостей, управляемых термопарами. Эти компоненты работают в унисон, создавая строго определенные температурные зоны, подвергая материалы расчетному термическому профилю в течение точных промежутков времени для достижения желаемого результата обработки.

Основная цель контроля температуры в трубчатом отводе — не просто подача тепла. Это создание точных, воспроизводимых термических зон, которые управляют воздействием различных температур на материал в течение определенных временных рамок, обеспечивая предсказуемую и высококачественную обработку.

Основные компоненты контроля температуры

Для достижения точного термического управления трубчатый отвод объединяет три критически важных компонента в петлю обратной связи. Понимание их взаимодействия является ключом к управлению вашим процессом.

Нагревательная полость: Среда

Нагревательная полость — это изолированная зона, где тепловая энергия подается к материалу. Трубчатый отвод может иметь одну или несколько таких полостей, каждая из которых потенциально может действовать как независимая температурная зона.

Эта многозонная возможность позволяет создавать сложные температурные градиенты вдоль пути материала.

Термопара: Сенсорная система

Термопара — это датчик температуры. Это прочный зонд, расположенный внутри нагревательной полости для обеспечения измерения фактической температуры в реальном времени.

Это измерение является критическим сигналом обратной связи. Без точного показания температуры от термопары истинный контроль невозможен.

Контроллер: Мозг операции

Термопара отправляет свои данные о температуре контроллеру, часто это ПИД-регулятор (пропорционально-интегрально-дифференциальный). Этот блок непрерывно сравнивает фактическую температуру с вашей желаемой температурой («заданное значение»).

Исходя из любого расхождения, контроллер точно регулирует мощность, подаваемую на нагревательные элементы внутри полости, увеличивая или уменьшая ее для поддержания заданного значения с высокой точностью.

Как температурные зоны достигают цели процесса

Сочетание этих компонентов позволяет осуществлять сложный контроль процесса, который выходит далеко за рамки простого нагрева. Это позволяет выполнять определенный термический рецепт.

Создание термических профилей

Термический профиль — это температурный путь материала во времени. Система управления позволяет программировать этот путь, например, быстрый подъем до определенной температуры, поддержание ее в течение заданного «времени выдержки», а затем охлаждение с контролируемой скоростью.

Зонный нагрев

С несколькими нагревательными полостями вы можете создавать отдельные термические области. Материал может перемещаться из зоны предварительного нагрева в зону высокотемпературной обработки, а затем в зону отверждения, все это в пределах одного отвода и в непрерывном потоке.

Управление временем выдержки

Система управляет не только насколько горячим он становится, но и как долго. Этот контроль над временем выдержки имеет решающее значение для таких процессов, как отверждение, отжиг или инициирование специфических химических реакций, где температура и время являются критическими переменными.

Понимание компромиссов и ограничений

Хотя эти системы мощны, они не лишены эксплуатационных проблем. Осознание этих ограничений необходимо для устранения неполадок и оптимизации процесса.

Проблемы термической однородности

Достижение идеально однородной температуры по всему объему нагревательной полости затруднительно. Могут существовать «горячие точки» или «холодные точки», что потенциально может привести к непоследовательной обработке, если положение материала не управляется тщательно.

Время отклика и перерегулирование

Существует естественная задержка между подачей контроллером команды на нагрев и полным откликом тепловой массы полости. Плохо настроенный контроллер может «перерегулировать» заданное значение, временно подвергая материал чрезмерным температурам, что может привести к повреждению.

Размещение датчика критично

Термопара измеряет температуру только в той точке, где расположен ее наконечник. Если она размещена неправильно — слишком близко к нагревательному элементу или далеко от материала — ее показания не будут отражать истинную температуру, которую испытывает материал, что приведет к ошибочному управлению процессом.

Применение этого к вашему процессу

Понимание механики контроля температуры позволяет вам адаптировать производительность системы к вашей конкретной цели.

- Если ваша основная задача — воспроизводимость процесса: Убедитесь, что ваши термопары правильно откалиброваны, а ПИД-регулятор настроен на минимизацию колебаний температуры вокруг заданного значения.

- Если ваша основная задача — целостность материала: Тщательно сопоставьте термический профиль и запрограммируйте контроллер так, чтобы избежать перерегулирования температуры, которое может повредить чувствительные материалы.

- Если ваша основная задача — эффективность производства: Оптимизируйте зоны нагрева и время выдержки для достижения желаемого результата обработки в кратчайшие сроки без ущерба для качества.

Рассматривая эти функции как полную, взаимосвязанную систему, вы получаете прямой контроль над качеством и постоянством вашего конечного продукта.

Сводная таблица:

| Функция | Описание | Ключевое преимущество |

|---|---|---|

| Термопара | Датчик температуры, обеспечивающий обратную связь в реальном времени | Точное измерение температуры для контроля |

| ПИД-регулятор | Мозг, который регулирует мощность на основе заданного значения в сравнении с фактической температурой | Поддерживает точную температуру с минимальными колебаниями |

| Нагревательная полость | Изолированная зона для подачи тепловой энергии | Позволяет создавать специфические температурные зоны |

| Многозонная возможность | Несколько независимых нагревательных полостей | Позволяет создавать сложные термические градиенты и непрерывную обработку |

| Контроль времени выдержки | Программируемое время выдержки при определенных температурах | Обеспечивает правильное отверждение, отжиг или химические реакции |

Готовы повысить эффективность своей лаборатории с помощью индивидуальных высокотемпературных решений? KINTEK использует исключительные возможности R&D и собственное производство для предоставления современных трубчатых печей и других высокотемпературных систем, таких как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная глубокая кастомизация гарантирует, что мы удовлетворим ваши уникальные экспериментальные потребности в точном контроле температуры и воспроизводимых результатах. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области обработки материалов!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Какой пример материала, приготовленного с использованием трубчатой печи? Освойте точный синтез материалов

- Какие последние улучшения были внесены в лабораторные трубчатые печи? Раскройте точность, автоматизацию и безопасность

- Как высокотемпературная трубчатая печь используется в синтезе нанокомпозитов MoO2/MWCNT? Руководство по точности

- Какие функции безопасности и надежности встроены в вертикальную трубчатую печь? Обеспечение безопасной, стабильной высокотемпературной обработки

- Какие меры безопасности необходимы при эксплуатации лабораторной трубчатой печи? Руководство по предотвращению несчастных случаев