В нефтеперерабатывающей и нефтехимической промышленности на внешнюю термическую прочность труб печи наиболее существенно влияют три основных технических требования самого процесса: высокие рабочие температуры, короткое время пребывания жидкости и низкое парциальное давление углеводородов. Эти условия, продиктованные необходимостью повышения эффективности и выхода продукции в таких процессах, как паровой крекинг, создают огромную тепловую нагрузку на материал трубы, требуя использования превосходных сплавов и передовых методов изготовления для предотвращения преждевременного выхода из строя.

Стремление к повышению выхода продукции напрямую приводит к ужесточению условий эксплуатации. Это усиливает термическую нагрузку, или «термическую прочность», на трубы печи, превращая выбор материалов и управление процессом в критически важное упражнение по балансированию производительности и целостности материала.

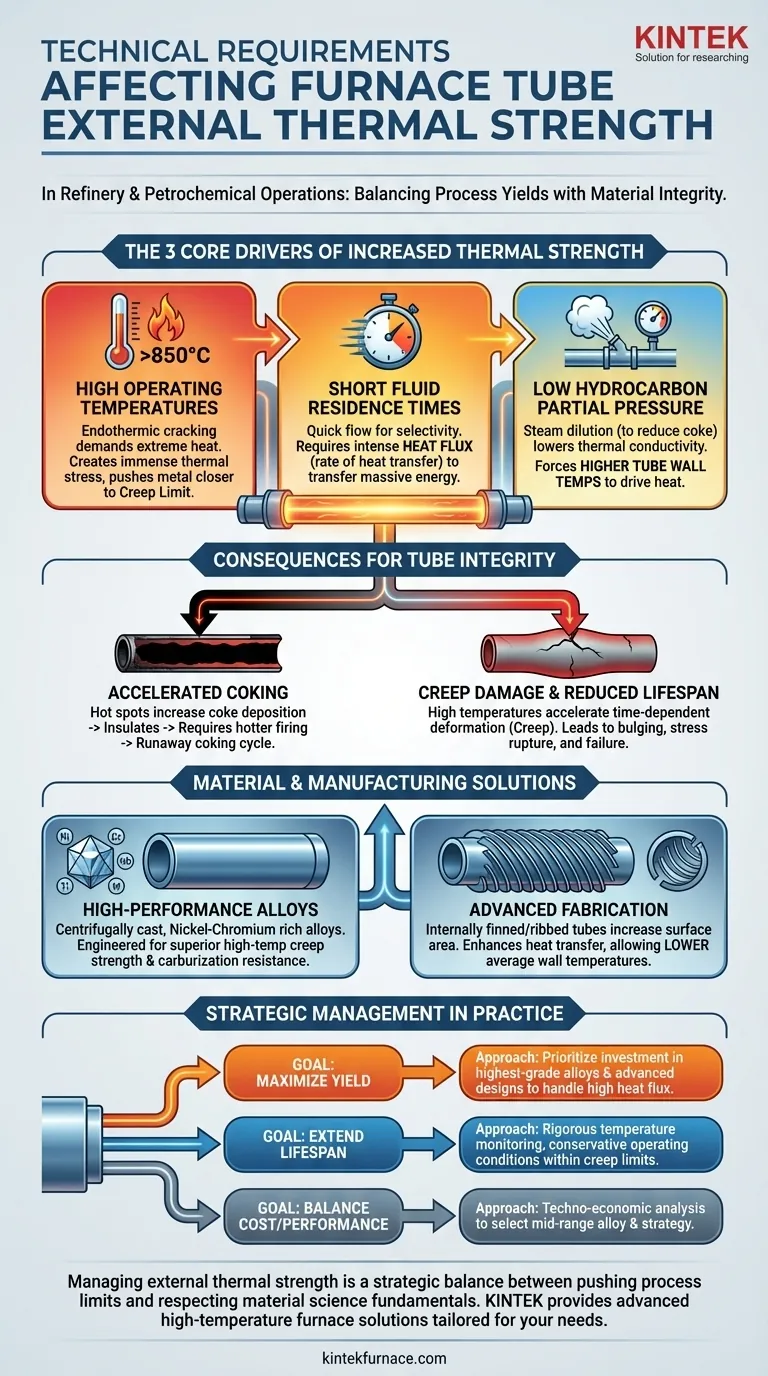

Основные факторы повышения термической прочности

Чтобы понять, почему повышается термическая прочность, необходимо рассмотреть технологические цели, которые определяют условия работы печи. Стремление к увеличению выхода продукции, например, при производстве этилена, вынуждает инженеров изменять эти три конкретных параметра.

Требование высоких технологических температур

Крекинг углеводородов с получением более ценных продуктов, таких как этилен, является эндотермической реакцией, которая благоприятствует протеканию при очень высоких температурах, часто превышающих 850°C (1560°F).

Для достижения этой температуры технологической жидкости внешняя поверхность трубы печи должна быть значительно горячее. Этот перепад высокой температуры создает огромное термическое напряжение и приближает металл трубы к его пределу ползучести — точке, при которой он начинает необратимо деформироваться под нагрузкой.

Принцип короткого времени пребывания

Для многих реакций крекинга ключевым является селективность. Чтобы максимизировать выход желаемых продуктов (например, этилена) и минимизировать нежелательные вторичные реакции, технологическая жидкость должна проходить через самую горячую часть печи очень быстро, часто за доли секунды.

Для передачи огромного количества энергии, необходимого для реакции за такое короткое время, тепловой поток (скорость теплопередачи на единицу площади) должен быть чрезвычайно высоким. Этот интенсивный тепловой поток является основным фактором, определяющим высокую внешнюю термическую прочность.

Роль низкого парциального давления углеводородов

Для дальнейшего повышения селективности и подавления образования кокса — углеродистого отложения, загрязняющего трубы — в углеводородный поток впрыскивается пар. Эта практика, известная как паровая разбавка, снижает парциальное давление углеводородов.

Хотя это выгодно для химической технологии процесса, это также означает, что технологическая жидкость имеет более низкую плотность и теплопроводность. Это может потребовать еще более высокой температуры стенки трубы для передачи необходимого тепла в жидкость, что еще больше увеличивает термическую нагрузку на материал трубы.

Последствия для целостности труб печи

Работа в условиях высокой термической прочности имеет прямые и серьезные последствия для физического состояния и срока службы труб печи.

Ускоренное коксование

Более высокие температуры стенки трубы создают порочный круг. Горячие точки на стенке трубы ускоряют скорость отложения кокса. Этот слой кокса действует как изолятор, заставляя операторов сильнее разжигать печь и еще больше повышать температуру трубы, чтобы передать необходимое тепло технологической жидкости, что приводит к неуправляемому коксованию.

Повреждение от ползучести и сокращение срока службы

Ползучесть — это медленная, зависящая от времени деформация материала под напряжением при высоких температурах. Высокая термическая прочность напрямую приводит к более высоким температурам металла трубы, что резко ускоряет скорость ползучести.

С течением времени это приводит к измеримому раздуванию трубы и, в конечном итоге, к разрыву под напряжением и разрушению. Срок службы трубы печи почти полностью определяется ее устойчивостью к повреждению от ползучести в ее конкретных рабочих условиях.

Понимание компромиссов

Требования, предъявляемые к трубам печи, создают внутренний конфликт между оперативными целями и ограничениями материала. Понимание этих компромиссов имеет фундаментальное значение для безопасной и прибыльной эксплуатации установки.

Эффективность процесса против долговечности материала

Существует прямая и неизбежная зависимость между максимизацией выхода продукции и продлением срока службы труб печи. Стремление к повышению интенсивности крекинга за счет высоких температур и короткого времени пребывания всегда будет увеличивать скорость повреждения от ползучести и сокращать цикл замены. Это критически важное экономическое решение и решение по управлению рисками.

Парадокс паровой разбавки

Хотя паровая разбавка является ключевым инструментом для смягчения образования кокса, она усложняет динамику теплопередачи. Если не управлять ею тщательно с помощью розжига печи и потока процесса, более низкая теплопроводность жидкости, обогащенной паром, может непреднамеренно привести к более высоким, чем ожидалось, температурам металла трубы, частично сводя на нет ее преимущества и все равно способствуя ползучести.

Решения по материалам и производству

Проблема высокой термической прочности стимулировала значительные инновации как в металлургии, так и в производственных технологиях, о чем свидетельствует необходимость в специализированных материалах и навыках.

Переход на высокоэффективные сплавы

Современные трубы печей давно вышли за рамки простых нержавеющих сталей. Теперь они изготавливаются из центробежнолитых высокоэффективных сплавов, богатых никелем и хромом (например, серий HP и HK), с добавлением таких элементов, как ниобий, титан и вольфрам.

Эти передовые сплавы специально разработаны для обеспечения превосходной прочности на ползучесть при высоких температурах и устойчивости к науглероживанию — механизму, при котором углерод из технологической жидкости вызывает охрупчивание металла трубы.

Передовое литье и изготовление

Упоминание о «передовых навыках литья труб» указывает на критически важные производственные процессы. Центробежное литье используется для получения плотной, однородной трубы с благоприятной структурой зерна для противостояния ползучести.

Кроме того, используются методы создания труб с внутренними ребрами или бороздками. Эти элементы увеличивают внутреннюю площадь поверхности, улучшая теплопередачу технологической жидкости. Это позволяет достичь необходимого ввода тепла при более низкой средней температуре стенки трубы, тем самым уменьшая термическое напряжение и продлевая срок службы трубы.

Как управлять термической прочностью труб печи на практике

Ваш подход к управлению термической прочностью должен напрямую соответствовать вашей основной операционной цели.

- Если ваш основной фокус — максимизация выхода и пропускной способности: Приоритетом должно быть инвестирование в сплавы высшего класса и передовые конструкции труб (например, с внутренними ребрами) для безопасной работы с требуемым высоким тепловым потоком.

- Если ваш основной фокус — продление срока службы и надежности печи: Внедряйте тщательный мониторинг температуры металла трубы и рассмотрите возможность использования несколько более консервативных рабочих условий, чтобы оставаться в пределах расчетных пределов ползучести материала.

- Если ваш основной фокус — балансирование производительности и стоимости: Проведите детальный технико-экономический анализ для выбора сплава среднего класса и стратегии эксплуатации, которая обеспечит приемлемую рентабельность инвестиций без ущерба для безопасности.

В конечном счете, управление внешней термической прочностью труб печи — это стратегический баланс между расширением технологических пределов и уважением к фундаментальным принципам материаловедения.

Сводная таблица:

| Фактор | Влияние на термическую прочность |

|---|---|

| Высокие рабочие температуры | Увеличивает термическое напряжение и риск ползучести |

| Короткое время пребывания жидкости | Повышает тепловой поток, усиливая термическую нагрузку |

| Низкое парциальное давление углеводородов | Может повышать температуру стенки трубы |

Сталкиваетесь с отказами труб печи при экстремальном нагреве? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных для лабораторий нефтепереработки и нефтехимии. Наша линейка продукции, включающая муфельные, трубчатые, ротационные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, подкреплена сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных потребностей. Повысьте эффективность вашего процесса и продлите срок службы оборудования — свяжитесь с нами сегодня для консультации!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Какие меры безопасности необходимы при эксплуатации лабораторной трубчатой печи? Руководство по предотвращению несчастных случаев

- Какую роль выполняет лабораторная трубчатая печь при карбонизации LCNS? Достижение 83,8% эффективности

- Как высокотемпературная трубчатая печь используется в синтезе нанокомпозитов MoO2/MWCNT? Руководство по точности

- Какие функции безопасности и надежности встроены в вертикальную трубчатую печь? Обеспечение безопасной, стабильной высокотемпературной обработки

- Как работают трубчатые печи? Достижение точной термической обработки ваших материалов