Печь для вакуумного отжига служит критически важным реакционным сосудом для преобразования наноалмазов в структуры углеродных луковиц (УЛ). Поддерживая строго контролируемую вакуумную среду при экстремальных температурах 1750 °C, печь обеспечивает фазовое превращение, которое отшелушивает слои частицы и перестраивает их в многослойные сферические углеродные образования.

Ключевой вывод В то время как стандартный отжиг часто используется для смягчения металлов, в синтезе углеродных луковиц печь действует как высокоточный фазовый реактор. Она способствует атомной реорганизации наноалмазов в концентрические графитовые оболочки, раскрывая уникальные свойства, такие как высокая твердость в сочетании с исключительной смазывающей способностью.

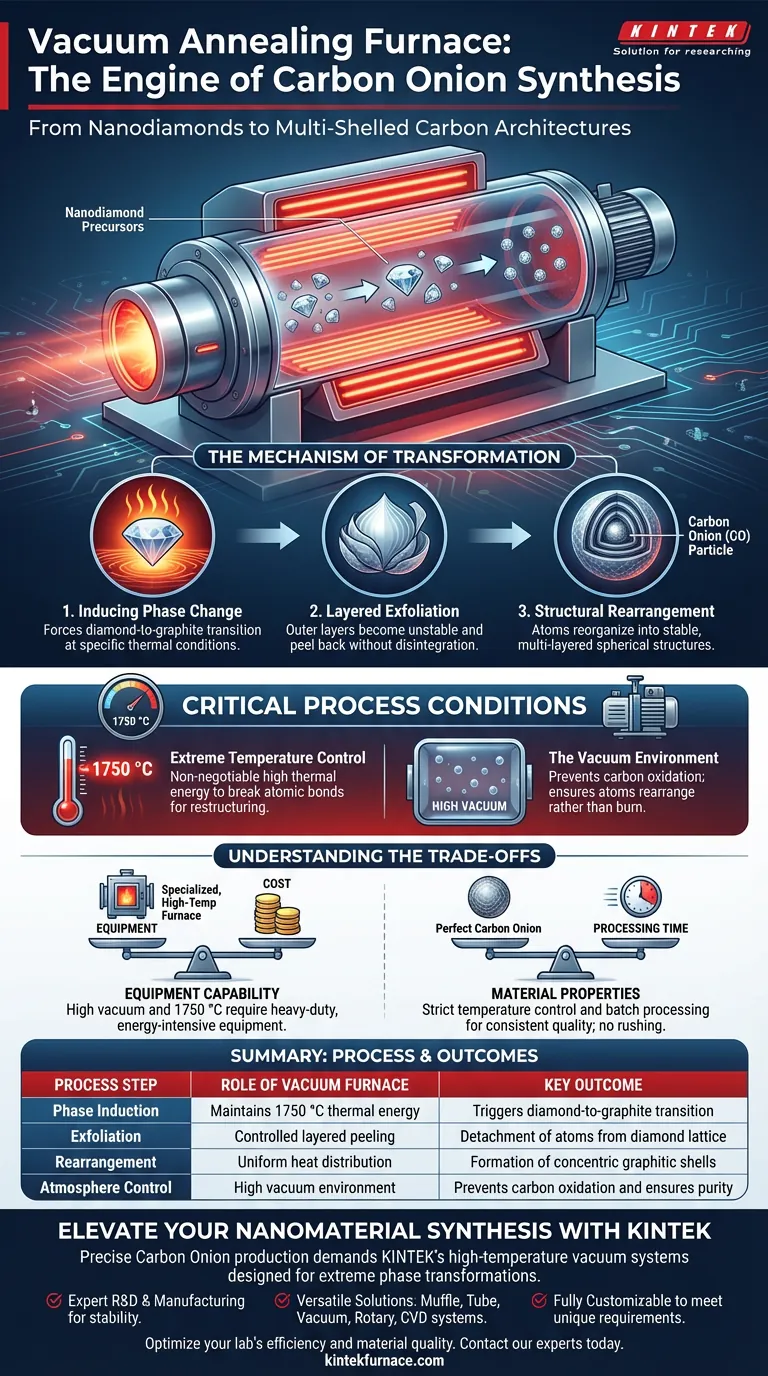

Механизм трансформации

Индукция фазового перехода

Основная роль печи заключается в обеспечении фазового перехода.

Она берет исходные наноалмазные прекурсоры и подвергает их специфическим термическим условиям. Эта среда вызывает нестабильность и смещение внешних слоев алмазной структуры.

Слоистое отшелушивание

При этих точных условиях частицы подвергаются слоистому отшелушиванию.

Атомная структура фактически "отслаивается". Контролируемый нагрев в печи позволяет этим атомам отделиться от их жесткой алмазной решетки, не разрушая материал полностью.

Структурная перестройка

После отшелушивания атомам углерода требуется стабильная среда для формирования новой структуры.

Печь способствует перестройке этих частиц в концентрические сферы. Это приводит к многослойной структуре, подобной "луковице", которая определяет частицы углеродных луковиц.

Критические условия процесса

Контроль экстремальных температур

Синтез требует температур, значительно превышающих стандартные температуры обработки металлов.

Печь должна поддерживать стабильную температуру 1750 °C. Эта высокая тепловая энергия является обязательным условием для разрыва специфических атомных связей в наноалмазах, позволяя провести перестройку.

Вакуумная среда

Проведение этого процесса в вакууме имеет решающее значение для чистоты.

Хотя печь обеспечивает равномерный нагрев — общая характеристика оборудования для отжига — вакуум предотвращает окисление. При температуре 1750 °C углерод мгновенно сгорит в присутствии кислорода; вакуум гарантирует, что атомы углерода будут перестраиваться, а не вступать в реакцию.

Понимание компромиссов

Возможности оборудования против стоимости

Достижение температуры 1750 °C в условиях высокого вакуума требует специализированного, мощного оборудования.

Стандартные печи для отжига, используемые для металлов (часто работающие при более низких температурах для снятия напряжений), недостаточны. Это делает синтез углеродных луковиц энергоемким и зависимым от оборудования процессом.

Свойства материала против времени обработки

Процесс использует строгую программу контроля температуры.

Это подразумевает пакетный режим обработки. Нельзя спешить с циклами нагрева или охлаждения, рискуя термическим шоком или неполным фазовым превращением, что может привести к несогласованным размерам частиц или структурным дефектам.

Сделайте правильный выбор для своей цели

Рекомендации для конкретных применений

Свойства вашего конечного материала из углеродных луковиц сильно зависят от точности работы вашей печи.

- Если ваш основной фокус — смазка: Убедитесь, что ваша программа печи предусматривает длительное, стабильное время выдержки при пиковой температуре, чтобы обеспечить идеально сферические, многослойные оболочки, которые легко катятся.

- Если ваш основной фокус — твердость: Сосредоточьтесь на контроле скорости охлаждения, чтобы зафиксировать структурную целостность вновь образованных углеродных слоев, не вызывая повторных напряжений.

Печь для вакуумного отжига — это не просто нагреватель; это точный инструмент, который определяет структурную целостность и производительность конечного наноматериала из углеродных луковиц.

Сводная таблица:

| Этап процесса | Роль вакуумной печи | Ключевой результат |

|---|---|---|

| Индукция фазы | Поддерживает тепловую энергию 1750 °C | Инициирует переход алмаз-графит |

| Отшелушивание | Контролируемое послойное отслаивание | Отделение атомов от алмазной решетки |

| Перестройка | Равномерное распределение тепла | Формирование концентрических графитовых оболочек |

| Контроль атмосферы | Высокая вакуумная среда | Предотвращает окисление углерода и обеспечивает чистоту |

Улучшите свой синтез наноматериалов с KINTEK

Точное производство углеродных луковиц требует оборудования, способного выдерживать экстремальные температуры 1750 °C без ущерба для структурной целостности. KINTEK поставляет ведущие в отрасли высокотемпературные вакуумные системы, разработанные специально для передовых фазовых превращений.

Почему стоит выбрать KINTEK?

- Экспертные НИОКР и производство: Наши печи созданы для обеспечения стабильности и экстремальной термической точности.

- Универсальные решения: От муфельных и трубчатых печей до специализированных вакуумных, роторных систем и систем CVD.

- Полностью настраиваемые: Мы адаптируем наше лабораторное высокотемпературное оборудование для удовлетворения ваших уникальных нанотехнологических или металлургических требований.

Готовы оптимизировать эффективность и качество материалов вашей лаборатории? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную печь для ваших исследований.

Визуальное руководство

Ссылки

- Timothy MacLucas, Frank Mücklich. Combining Carbon Nanoparticle Coatings and Laser Surface Texturing for Enhanced Lubricity Under High Loads. DOI: 10.1007/s11249-024-01837-5

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Почему для синтеза борированных наноалмазов используется лабораторная печь? Обеспечение чистого химического роста поверхности

- Как вакуумные печи используются в постобработке аддитивного производства? Откройте для себя высокопроизводительные металлические детали

- Почему точный контроль скорости потока H2 и C2H2 имеет решающее значение при плазменном науглероживании AISI 316L? Освойте S-фазу

- Каковы ключевые особенности вакуумных печей? Достижение абсолютного контроля над высокоэффективными материалами

- Каковы этапы термообработки в закалочных печах с откидным дном? Достижение превосходной твердости и прочности

- Каковы распространенные области применения графита в вакуумных печах? Важно для высокотемпературной производительности

- Какова необходимость использования вакуумной сушильной печи для прекурсоров Ni/NiO@GF? Достижение структурной точности

- Как функционирует печь для искрового плазменного спекания? Откройте для себя быструю высокотемпературную обработку материалов