Процесс термообработки в закалочной печи с откидным дном — это точная многостадийная операция, предназначенная для придания металлокомпонентам определенных механических свойств. Основные этапы включают предварительный нагрев материала до целевой температуры, выдержку для обеспечения однородности, быстрое охлаждение в закалочной ванне, расположенной непосредственно под печью, и часто финальный этап отпуска для уточнения свойств.

Основное преимущество и вся цель закалочной печи с откидным дном заключается в минимизации времени между стадией высокотемпературной выдержки и стадией быстрого охлаждения. Эта экстремальная скорость имеет решающее значение для достижения максимально возможной твердости и прочности в определенных сплавах, особенно в алюминии и стали.

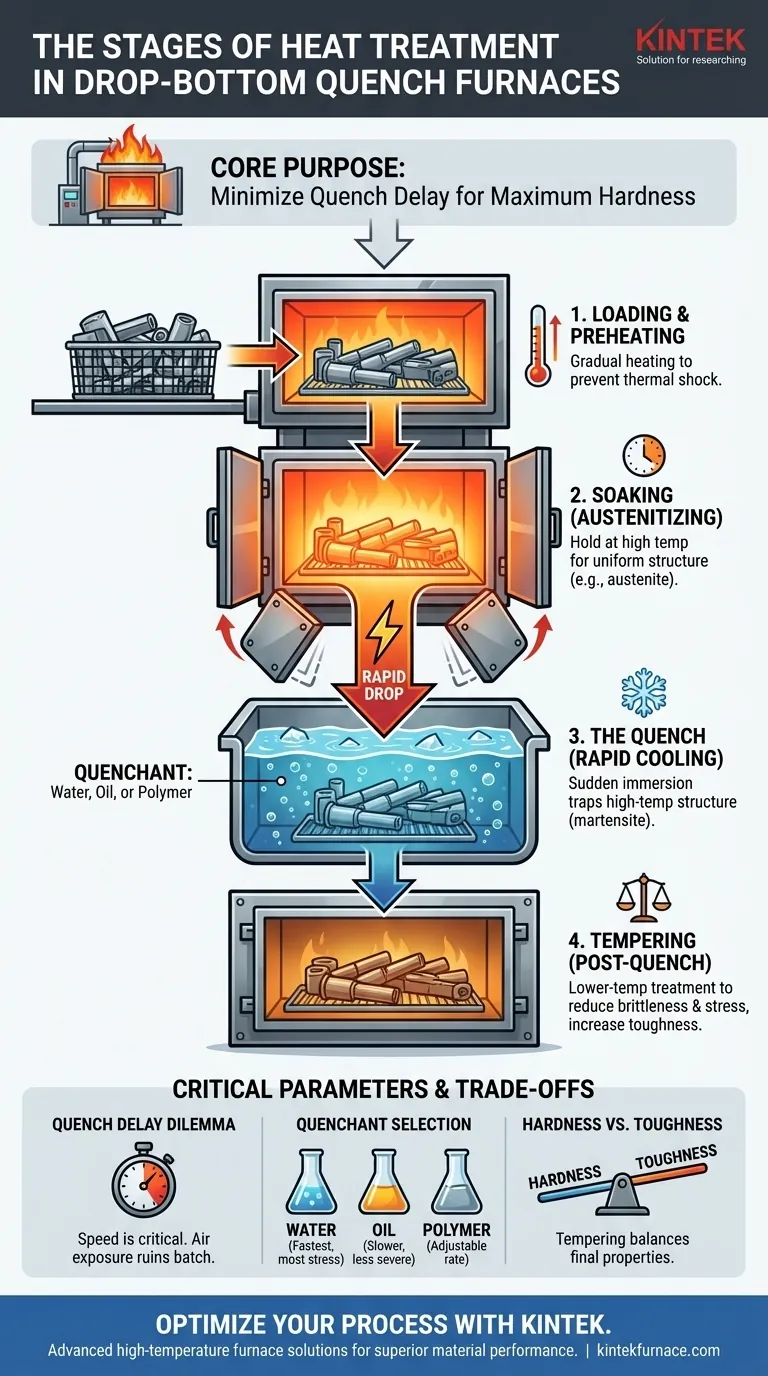

Назначение закалочных печей с откидным дном

Печь с откидным дном, также известная как печь для закалки с растворением, разработана для одной конкретной задачи: максимально быстрой подачи нагретой детали в закалочную среду с минимальными потерями тепла.

Эта скорость известна как минимизация задержки закалки. Задержка даже на несколько секунд может привести к нежелательному изменению внутренней кристаллической структуры материала, что поставит под угрозу конечные свойства детали.

Поэтапный разбор процесса

Каждый этап служит отдельной металлургической цели, опираясь на предыдущий для преобразования микроструктуры материала.

Этап 1: Загрузка и предварительный нагрев

Сначала детали загружаются в корзину или на стеллаж. Затем эта загрузка поднимается в камеру печи.

Начинается цикл предварительного нагрева, который доводит материал до целевой температуры контролируемым образом. Этот постепенный нагрев предотвращает термический шок, который может вызвать коробление или растрескивание, особенно в сложных геометрических формах.

Этап 2: Выдержка (аустенитизация)

После достижения целевой температуры материал переходит на стадию выдержки. Для сталей это точнее называется аустенитизацией.

Материал выдерживается при этой постоянной высокой температуре в течение рассчитанного периода времени. Цель состоит в том, чтобы тепло проникло во всю деталь, от поверхности до сердцевины, обеспечивая полное и равномерное изменение ее кристаллической структуры (например, образование аустенита в стали).

Этап 3: Закалка (быстрое охлаждение)

Это определяющий этап процесса. Нижние дверцы печи быстро распахиваются, и вся загрузка падает или опускается в закалочную ванну, расположенную непосредственно под ней.

Это внезапное погружение в жидкость — обычно воду, масло или полимер — чрезвычайно быстро охлаждает материал. Это быстрое охлаждение «запирает» высокотемпературную кристаллическую структуру, превращая ее в новую, очень твердую структуру (например, мартенсит в стали).

Этап 4: Отпуск (постзакалочная обработка)

Хотя закаленная деталь чрезвычайно тверда, она также часто очень хрупка и содержит высокие уровни внутренних напряжений.

Чтобы противодействовать этому, деталь часто подвергают заключительной низкотемпературной термообработке, называемой отпуском. Этот процесс снижает хрупкость, повышает ударную вязкость и снимает напряжения, возникшие во время закалки, делая деталь достаточно прочной для предполагаемого использования.

Понимание компромиссов и критических параметров

Достижение стабильных результатов требует понимания присущих процессу проблем и ключевых переменных.

Дилемма задержки закалки

Основное преимущество — скорость — также является основным эксплуатационным риском. Любой сбой в работе дверного механизма или системы опускания, который увеличивает время нахождения горячей детали на воздухе перед закалкой, может испортить всю партию.

Выбор закалочной среды

Выбор жидкости в ванне является критическим решением. Вода обеспечивает самую быструю закалку, но создает наибольшее термическое напряжение и деформацию. Масла действуют медленнее и мягче, в то время как полимеры обеспечивают скорость охлаждения, которую можно настроить между водой и маслом.

Баланс твердости и ударной вязкости

Этап отпуска — это балансировка. Больший отпуск увеличивает ударную вязкость, но немного снижает пиковую твердость, достигнутую при закалке. Конечные свойства должны быть тщательно определены в зависимости от применения компонента.

Применение этого для управления вашим процессом

Используйте эти принципы для точной настройки ваших целей термообработки.

- Если ваш основной фокус — максимальная твердость: Убедитесь, что температура и время аустенитизации достаточны для полной трансформации, и проверьте, что задержка закалки максимально близка к нулю.

- Если ваш основной фокус — достижение специфических сбалансированных свойств: Уделяйте пристальное внимание температуре и времени отпуска, поскольку этот этап дает наибольший контроль над конечным компромиссом между твердостью и ударной вязкостью.

- Если ваш основной фокус — минимизация деформации: Контролируйте начальную скорость нарастания предварительного нагрева, убедитесь, что детали загружены так, чтобы обеспечить равномерный поток закалочной среды, и выберите наименее агрессивную закалочную среду, которая все еще может обеспечить требуемые металлургические свойства.

В конечном счете, овладение этим процессом заключается в точном управлении внутренней структурой материала для достижения предсказуемого и надежного результата.

Сводная таблица:

| Этап | Цель | Ключевые детали |

|---|---|---|

| Загрузка и предварительный нагрев | Предотвратить термический шок | Постепенный нагрев до целевой температуры |

| Выдержка (Аустенитизация) | Обеспечить однородную структуру | Выдержка при высокой температуре для полного преобразования |

| Закалка (Быстрое охлаждение) | Достичь высокой твердости | Падение в закалочную ванну (вода, масло, полимер) для образования мартенсита |

| Отпуск | Снизить хрупкость и напряжения | Низкотемпературная обработка для баланса твердости и ударной вязкости |

Готовы оптимизировать процесс термообработки с точностью и скоростью?

В KINTEK мы используем выдающиеся исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим уникальным потребностям. Наша линейка продукции включает муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все подкрепленные широкими возможностями глубокой кастомизации. Стремитесь ли вы к максимальной твердости, сбалансированным свойствам или минимизации деформации в таких металлах, как алюминий и сталь, наши закалочные печи с откидным дном обеспечивают быстрое охлаждение с минимальной задержкой для повышения эффективности и результатов вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных характеристик материала!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1200℃

Люди также спрашивают

- Какую роль играет муфельная печь в подготовке оксида магния в качестве носителя? Активация катализатора

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры

- Какова роль муфельной печи в исследовании регенерации и повторного использования биоугля? Откройте для себя устойчивые методы очистки воды

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева