В аддитивном производстве вакуумная печь для спекания является критически важным этапом постобработки, который превращает хрупкий, пористый 3D-печатный объект в плотную, высокопроизводительную конечную деталь. Она использует комбинацию высокой температуры и контролируемой вакуумной среды для удаления связующих веществ и сплавления металлических или керамических порошков, достигая свойств материала, необходимых для ответственных применений.

Основная функция вакуумной печи — усовершенствовать то, что начал 3D-принтер. Она превращает «зеленую» деталь — геометрически правильный, но структурно слабый объект — в полностью плотный, прочный и надежный компонент, готовый к реальному использованию.

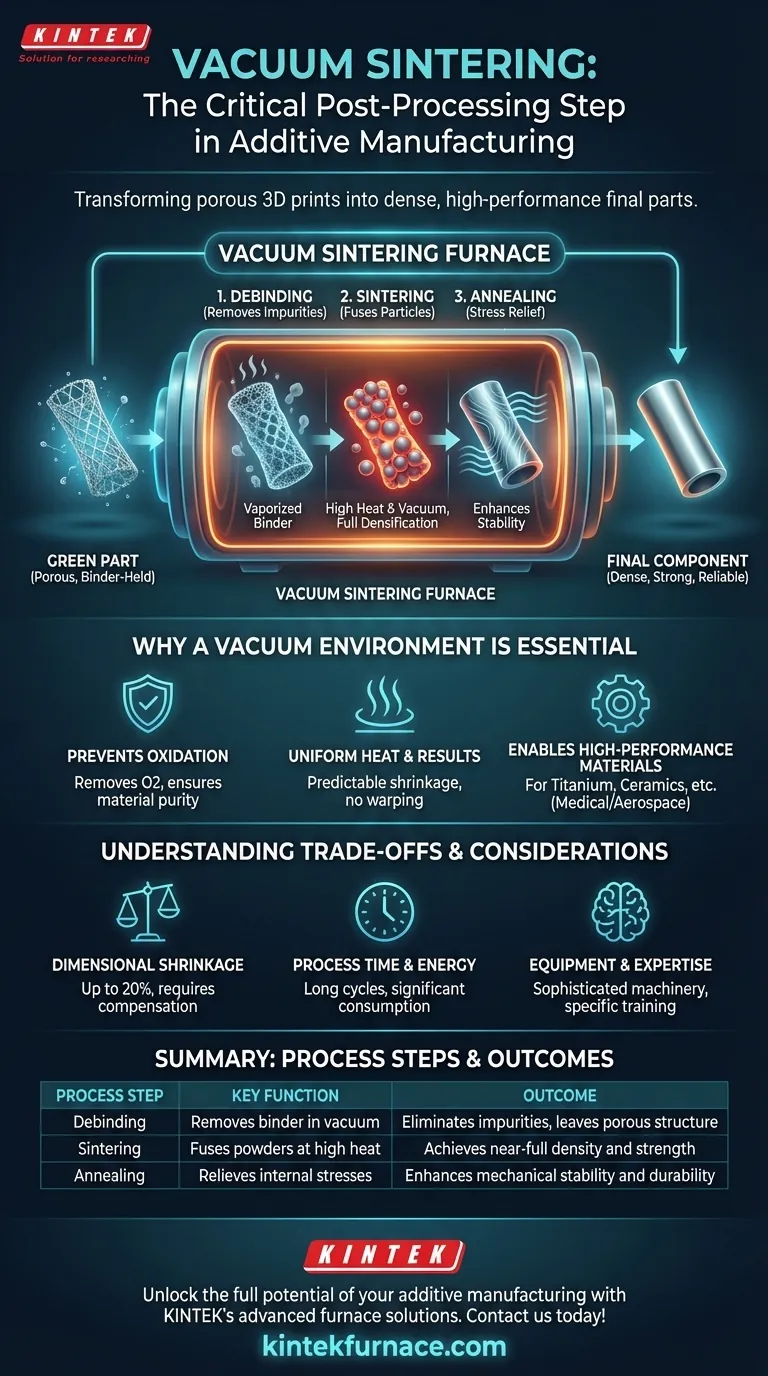

От «Зеленой» Детали к Конечной Компоненте

Путь от печатного объекта к функциональной детали включает в себя несколько различных термических процессов, большинство из которых происходят внутри вакуумной печи. Эта контролируемая среда гарантирует конечное качество.

Исходное «Зеленое» Состояние

После процесса 3D-печати металлом, такого как струйное нанесение связующего, первичный результат известен как «зеленая» деталь. Эта деталь имеет правильную форму, но состоит из металлического порошка, скрепленного полимерным связующим. Она хрупка и не обладает механическими свойствами твердого металла.

Этап 1: Удаление Связующего для Устранения Примесей

Первая стадия внутри печи — это удаление связующего (debinding). Деталь осторожно нагревается до температуры, при которой связующее вещество испаряется. Затем вакуумная система безопасно удаляет эти пары, оставляя хрупкую деталь, состоящую из слабо связанных частиц металла.

Этап 2: Спекание для Полного Уплотнения

Далее температура значительно повышается, приближаясь, но не достигая точки плавления металла. Это спекание (sintering). При этой высокой температуре частицы металла сплавляются вместе, что устраняет поры между ними и уплотняет деталь до почти 100% ее теоретической плотности.

Этап 3: Отжиг для Снятия Напряжения

В той же печи часто используется завершающий цикл термообработки, такой как отжиг (annealing). Этот процесс снимает внутренние напряжения, которые могли возникнуть при быстром нагреве и охлаждении на этапах печати и спекания, в конечном итоге повышая конечную механическую прочность и стабильность детали.

Почему Вакуумная Среда Не Обсуждается

Проведение этих процессов нагрева в вакууме не является выбором; это фундаментально для достижения высококачественного результата. Печь с открытым воздухом испортила бы деталь.

Предотвращение Окисления и Загрязнения

При экстремальных температурах, необходимых для спекания, реактивные металлы мгновенно окислялись бы при контакте с воздухом. Это окисление создает слабый, хрупкий слой и нарушает целостность всей детали. Вакуум удаляет кислород и другие атмосферные загрязнители, обеспечивая чистоту материала.

Обеспечение Равномерного Нагрева и Предсказуемых Результатов

Вакуум обеспечивает высокостабильную и однородную среду нагрева. Эта согласованность имеет решающее значение для обеспечения того, чтобы деталь усаживалась предсказуемо и равномерно. Непоследовательный нагрев привел бы к короблению, внутренним дефектам и выходу компонента из строя.

Обеспечение Работы с Высокопроизводительными Материалами

Этот процесс необходим для изготовления деталей из высокопроизводительных материалов, таких как титан, нержавеющая сталь или техническая керамика, например, цирконий. Эти материалы используются в критически важных применениях, таких как медицинские имплантаты, аэрокосмические компоненты и высокоточные приборы, где отказ материала недопустим.

Понимание Компромиссов

Хотя интеграция вакуумного спекания в рабочий процесс является необходимой, она влечет за собой определенные соображения, которыми необходимо управлять для достижения успеха.

Критический Фактор: Усадка по Размерам

Во время спекания деталь усаживается по мере уплотнения. Эта усадка может быть значительной — часто до 20% — но она высоко предсказуема. Изначальная 3D-модель должна быть спроектирована крупнее, чтобы компенсировать эту точную усадку, что требует тщательного проектирования и знаний в области материаловедения.

Время Процесса и Потребление Энергии

Удаление связующего и спекание — не быстрые процессы. Один цикл печи может занять много часов или даже дней, в зависимости от размера детали и материала. Хотя современные печи спроектированы с учетом энергоэффективности благодаря передовой изоляции, они по-прежнему составляют значительную часть общего времени производства и затрат на энергию.

Оборудование и Экспертиза

Вакуумные печи для спекания — это сложное и дорогостоящее промышленное оборудование. Правильная их эксплуатация требует специальной подготовки и опыта для управления профилями нагрева, уровнями вакуума и протоколами безопасности для различных материалов.

Выбор Правильного Решения для Вашей Цели

Интеграция вакуумного спекания — это стратегическое решение, основанное на требованиях к конечному применению. Это ключ, который раскрывает полный потенциал определенных технологий аддитивного производства.

- Если ваш главный фокус — максимальная производительность материала: Вакуумное удаление связующего и спекание обязательны для достижения плотности, прочности и чистоты, необходимых для функциональных, несущих металлических и керамических деталей.

- Если ваш главный фокус — высокая точность размеров: Вы должны точно рассчитать и компенсировать усадку материала в вашем исходном CAD-дизайне, чтобы конечная спеченная деталь соответствовала спецификациям.

- Если ваш главный фокус — детали для конечного использования в ответственных отраслях: Гарантия качества, обеспечиваемая контролируемой вакуумной средой, необходима для соответствия строгим стандартам медицинской, аэрокосмической отраслей и производства высокоточных приборов.

В конечном счете, вакуумная печь для спекания — это то, что делает струйное нанесение связующего и аналогичные аддитивные процессы жизнеспособными для производства компонентов инженерного класса.

Сводная Таблица:

| Этап Процесса | Ключевая Функция | Результат |

|---|---|---|

| Удаление Связующего | Удаление связующего материала в вакууме | Устраняет примеси, оставляет пористую структуру |

| Спекание | Сплавление металлических/керамических порошков при высокой температуре | Достигает почти полной плотности и прочности |

| Отжиг | Снятие внутренних напряжений | Повышает механическую стабильность и долговечность |

Раскройте весь потенциал вашего аддитивного производства с помощью передовых высокотемпературных печных решений KINTEK. Наши муфельные, трубчатые, ротационные, вакуумные и газовые печи, а также системы CVD/PECVD, подкрепленные глубокой кастомизацией, обеспечивают точное спекание для получения плотных, надежных деталей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем удовлетворить ваши уникальные экспериментальные и производственные потребности!

Визуальное руководство

Связанные товары

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы ключевые особенности вращающейся печи? Достижение превосходной однородности и контроля

- Почему эффективная теплопередача важна во вращающихся трубчатых печах? Повышение однородности и пропускной способности

- Каковы ключевые особенности роторных трубчатых печей в отношении термообработки? Достижение равномерного нагрева и высокой производительности

- Каковы преимущества непрерывного движения образца во вращающихся трубчатых печах? Повышение однородности и эффективности

- Каковы некоторые области применения роторных трубчатых печей? Идеально подходит для непрерывной высокотемпературной обработки материалов