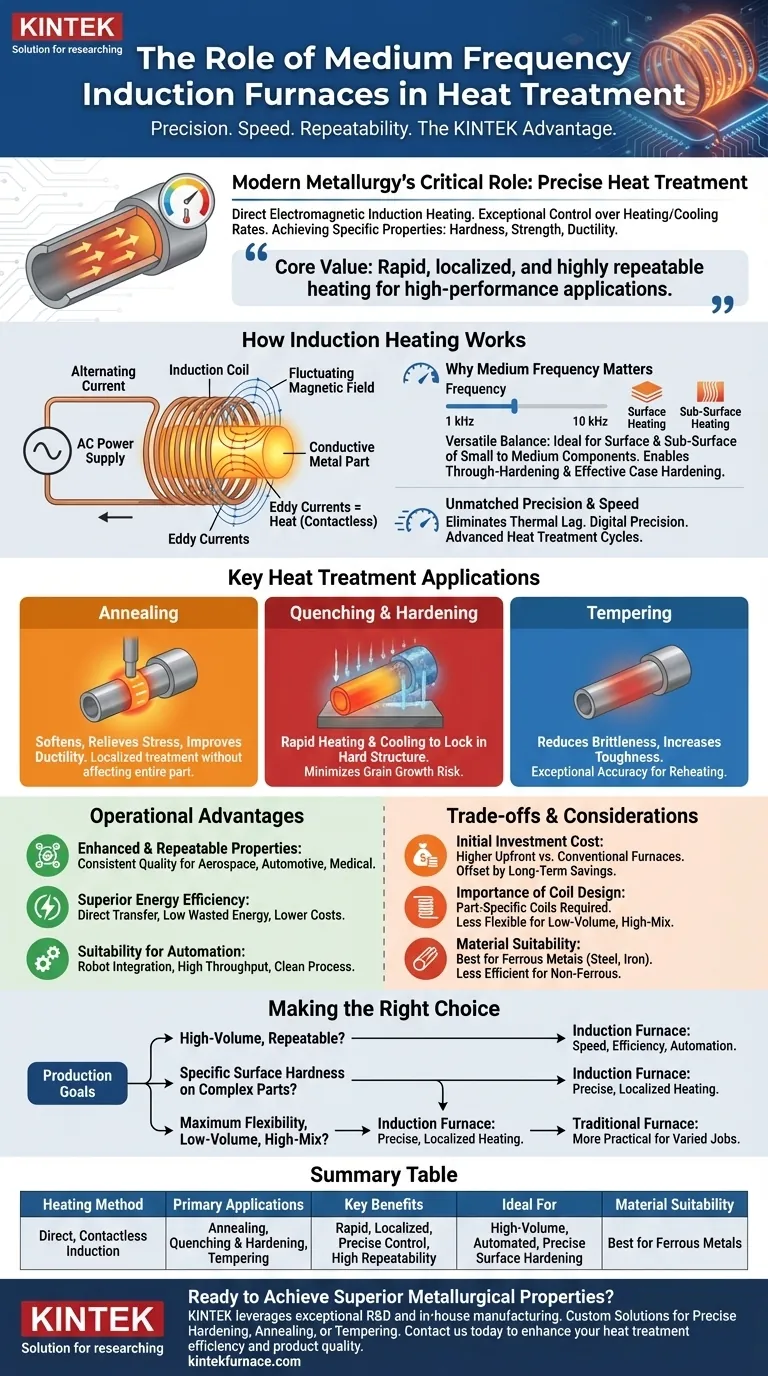

В области современной металлургии среднечастотные индукционные печи играют узкоспециализированную и критически важную роль. Они используются для выполнения точных процессов термообработки — таких как отжиг, закалка и отпуск — путем генерации тепла непосредственно внутри самого металла посредством электромагнитной индукции. Этот метод позволяет исключительно точно контролировать скорости нагрева и охлаждения, что дает инженерам возможность достигать конкретных, желаемых металлургических свойств, таких как твердость, прочность и пластичность, в готовых компонентах.

Основная ценность среднечастотной индукционной печи заключается в ее способности обеспечивать быстрый, локализованный и высокоповторяемый нагрев. Эта точность отличает ее от обычных печей, делая ее превосходным выбором для высокопроизводительных применений, где свойства материала не подлежат обсуждению.

Основной принцип: Как работает индукционный нагрев

Чтобы понять роль печи, вы должны сначала понять ее механизм. В отличие от традиционной печи, которая нагревает воздух вокруг детали, индукционная печь использует принципиально иной и более прямой метод.

Роль электромагнитной индукции

Переменный ток пропускается через медную катушку, создавая колеблющееся магнитное поле. Когда проводящая металлическая деталь помещается внутрь этой катушки, магнитное поле индуцирует электрические токи (известные как вихревые токи) непосредственно внутри детали.

Естественное сопротивление материала потоку этих вихревых токов генерирует точное и быстрое тепло. Это бесконтактный процесс, при котором деталь становится собственным нагревательным элементом.

Почему важна "средняя частота"

Частота переменного тока является критическим параметром, который определяет глубину проникновения тепла.

Средние частоты (обычно от 1 кГц до 10 кГц) обеспечивают универсальный баланс, что делает их идеальными для нагрева поверхности и подповерхностных слоев малых и средних компонентов. Это позволяет как сквозную закалку мелких деталей, так и эффективную поверхностную закалку (цементацию) более крупных.

Непревзойденная точность и скорость

Поскольку нагрев происходит непосредственно внутри металла, процесс невероятно быстр и эффективен. Температуры могут быть повышены и контролироваться с цифровой точностью, что исключает термическую инерцию, связанную с обычными печами. Эта скорость и контроль необходимы для передовых циклов термообработки.

Ключевые применения термообработки

Уникальные возможности индукционного нагрева делают его идеальным для нескольких стандартных металлургических процессов, где контроль имеет первостепенное значение.

Отжиг

Отжиг — это процесс, который размягчает металл, снимает внутренние напряжения и улучшает его пластичность и ударную вязкость. Индукция позволяет проводить очень локализованный отжиг, обрабатывая только ту конкретную область компонента, которую необходимо размягчить, не затрагивая остальную часть детали.

Закалка и упрочнение

Этот процесс включает нагрев металла до определенной температуры с последующим быстрым охлаждением (закалкой) для фиксации более твердой и прочной кристаллической структуры. Возможность быстрого нагрева индукционной печи минимизирует время пребывания детали при высоких температурах, снижая риск роста зерна или обезуглероживания поверхности.

Отпуск

После закалки металл часто становится слишком хрупким для практического использования. Отпуск включает повторный нагрев до более низкой, точно контролируемой температуры для уменьшения этой хрупкости и повышения ударной вязкости. Исключительная точность температуры индукционных систем делает их идеальными для достижения точной требуемой точки отпуска.

Понимание эксплуатационных преимуществ

Внедрение среднечастотных индукционных печей обусловлено явными преимуществами как в качестве материала, так и в эффективности производства.

Улучшенные и воспроизводимые свойства

Основное преимущество заключается в достижении превосходных металлургических результатов. Точный контроль цикла нагрева гарантирует, что каждая деталь обрабатывается идентично, что приводит к стабильному качеству и производительности, что жизненно важно в аэрокосмической, автомобильной и медицинской промышленности.

Превосходная энергоэффективность

Поскольку энергия передается непосредственно на заготовку, очень мало ее теряется на нагрев стенок печи или окружающей атмосферы. Это приводит к значительному снижению энергопотребления по сравнению с радиационными или конвекционными печами, что снижает эксплуатационные расходы.

Пригодность для автоматизации

Скорость, точность и чистота индукционного нагрева позволяют легко интегрировать его в автоматизированные производственные линии. Детали могут перемещаться в катушку и из нее роботами, обеспечивая высокую пропускную способность и минимизируя ручной труд.

Признание компромиссов и соображений

Хотя индукционная технология мощна, она не является универсальным решением. Объективная оценка требует понимания ее ограничений.

Начальные инвестиционные затраты

Первоначальная стоимость системы индукционного нагрева, включая источник питания и катушки, обычно выше, чем у обычной топливной или резистивной печи. Однако это часто компенсируется более низкими долгосрочными эксплуатационными расходами.

Важность конструкции катушки

Индукционная катушка должна быть тщательно спроектирована и сформирована в соответствии с геометрией заготовки для эффективного нагрева. Это означает, что для каждой новой конструкции детали может потребоваться новая катушка, что делает ее менее гибкой для мелкосерийного, многономенклатурного производства.

Пригодность материала

Индукционный нагрев лучше всего работает с электропроводными материалами, особенно с черными металлами, такими как сталь и железо. Хотя его можно адаптировать для цветных металлов, таких как алюминий или медь, он, как правило, менее эффективен и может потребовать других частот и уровней мощности.

Правильный выбор для вашего процесса

Выбор правильной технологии нагрева полностью зависит от ваших конкретных производственных и материальных целей.

- Если ваша основная задача — высокообъемное, воспроизводимое производство: Индукционная печь — идеальный выбор благодаря своей скорости, энергоэффективности и простоте автоматизации.

- Если ваша основная задача — достижение определенной твердости поверхности на сложных деталях: Точный, локализованный нагрев индукции не имеет себе равных для таких процессов, как цементация, без деформации всего компонента.

- Если ваша основная задача — максимальная гибкость для разнообразных, мелкосерийных работ: Традиционная резистивная или газовая камерная печь может быть более практичной и экономичной, поскольку она не требует катушек, специфичных для каждой детали.

В конечном итоге, понимание этих основных принципов позволяет вам согласовать правильную технологию с вашими конкретными инженерными требованиями и производственными целями.

Сводная таблица:

| Аспект | Ключевое преимущество |

|---|---|

| Метод нагрева | Прямой, бесконтактный нагрев посредством электромагнитной индукции |

| Основные применения | Отжиг, Закалка и упрочнение, Отпуск |

| Ключевые преимущества | Быстрый и локализованный нагрев, Исключительный контроль, Высокая воспроизводимость |

| Идеально подходит для | Крупносерийного производства, Автоматизированных линий, Точной поверхностной закалки |

| Пригодность материала | Лучше всего для черных металлов (сталь, железо); адаптируется для цветных |

Готовы достичь превосходных металлургических свойств с помощью точного нагрева?

В KINTEK мы используем наши исключительные научно-исследовательские и опытно-конструкторские работы и собственное производство для предоставления передовых решений для высокотемпературных печей. Наш опыт в области среднечастотных индукционных технологий в сочетании с широкими возможностями глубокой настройки позволяет нам поставлять системы, адаптированные к вашим уникальным экспериментальным и производственным требованиям — будь то точная закалка, отжиг или процессы отпуска.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность вашей термообработки и качество продукции.

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

Люди также спрашивают

- Какую роль технология вакуумного горячего прессования играет в автомобильной промышленности? Увеличение заряда аккумуляторов электромобилей, безопасности и эффективности

- Каковы основные области применения вакуумного горячего прессования? Создание плотных, чистых материалов для требовательных отраслей промышленности

- Каковы конкретные области применения печей вакуумного горячего прессования? Откройте для себя передовое изготовление материалов

- Как использование вакуума при горячем прессовании влияет на обработку материалов? Достижение более плотных, чистых и прочных материалов

- Какие еще типы печей связаны с горячим прессованием? Исследуйте ключевые технологии термической обработки