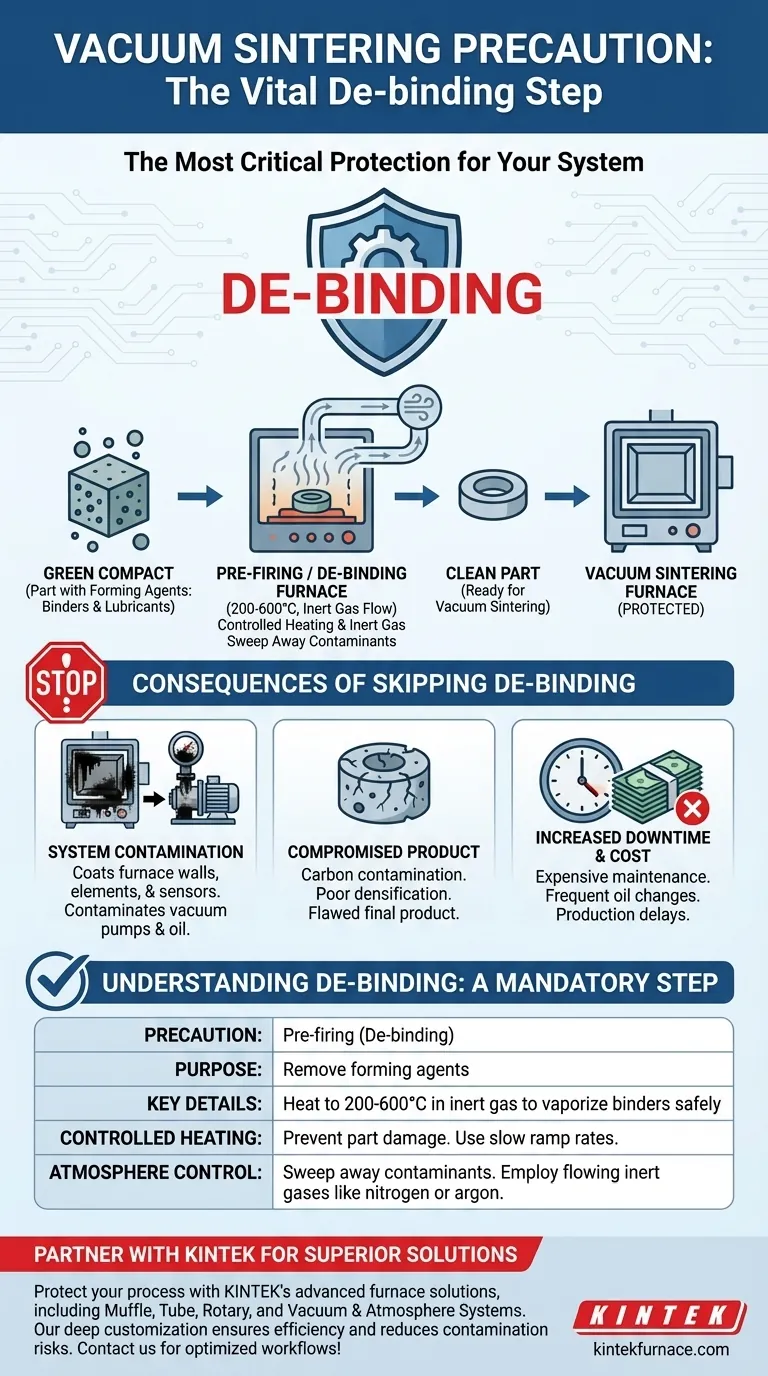

Наиболее важная мера предосторожности для защиты вакуумной системы перед спеканием заключается в выполнении отдельного этапа предварительного обжига или «удаления связующего» на уплотненной детали, известной как брикет или сырая заготовка. Этот предварительный цикл нагрева разработан специально для удаления связующих веществ, смазок и других формообразующих агентов, добавляемых в металлический порошок. Невыполнение этого требования приведет к серьезному загрязнению печи и вакуумных насосов.

Основная проблема заключается в том, что формообразующие агенты, необходимые для придания детали формы, будут испаряться при нагревании и в вакууме, загрязняя каждую поверхность, к которой они прикасаются. Это ухудшает качество конечного продукта, повреждает дорогостоящее оборудование и приводит к значительному простою в работе. Предварительный обжиг — это не необязательный путь наименьшего сопротивления; это обязательный технологический этап для успешного вакуумного спекания.

Роль формообразующих агентов

Формообразующие агенты необходимы в порошковой металлургии для создания удобной в обращении детали из рыхлого порошка, но они становятся значительной проблемой внутри вакуумной печи.

Что такое формообразующие агенты?

Формообразующие агенты — это органические добавки, смешиваемые с металлическим порошком перед его прессованием в форму. К ним могут относиться парафиновый воск, полиэтиленгликоль (ПЭГ) или другие полимеры.

Их назначение — действовать как связующее и смазка. Связующее обеспечивает «сырую прочность», позволяя прессованной детали (сырой заготовке) быть обрабатываемой и перемещаемой без разрушения до ее спекания.

Проблема в условиях вакуума и нагрева

Когда сырая заготовка, содержащая эти агенты, нагревается в вакууме, органические соединения не сгорают чисто, как это произошло бы на открытом воздухе.

Вместо этого они пиролизуются и испаряются, процесс, известный как дегазация. Это приводит к выделению большого объема углеводородных газов непосредственно в камеру печи.

Последствия игнорирования предварительного обжига

Пропуск этапа удаления связующего имеет серьезные и дорогостоящие последствия как для оборудования, так и для продукта.

Загрязнение вакуумной системы

Испарившиеся формообразующие агенты будут распространяться по всей вакуумной системе и конденсироваться на любой более холодной поверхности.

Это загрязнение покрывает внутренние стенки печи, нагревательные элементы и изоляцию. Оно также попадает в вакуумные насосы, загрязняя дорогостоящее насосное масло и ухудшая производительность насосов. Вакуумные датчики и манометры покрываются налетом и дают ложные показания, что приводит к полной потере контроля над процессом.

Нарушение качества продукции

Загрязнение влияет не только на печь; оно также портит спекаемые детали. Углеводородные пары могут повторно осаждаться на поверхности деталей.

Это может привести к неприемлемому уровню углеродного загрязнения в конечном материале, изменяя его металлургические свойства. Это также может помешать самому процессу спекания, что приведет к плохой уплотнению, повышенной пористости и дефектному конечному продукту.

Увеличение времени простоя и затрат на обслуживание

Загрязненная печь — это вышедшая из строя печь. Очистка сконденсированных связующих веществ со стенок камеры и компонентов — это сложный, трудоемкий и дорогостоящий ручной процесс.

Вакуумное насосное масло необходимо часто менять, а в серьезных случаях насосы могут потребовать полной разборки и переборки. Эти затраты на обслуживание приводят к значительным задержкам производства и эксплуатационным расходам.

Понимание процесса предварительного обжига (удаления связующего)

Предварительный обжиг, или удаление связующего, — это контролируемый цикл нагрева, разработанный специально для удаления формообразующих агентов перед тем, как деталь попадет в вакуумную печь.

Как работает удаление связующего

Зеленые заготовки нагреваются до относительно низкой температуры (например, 200–600°C) в отдельной, специализированной печи или в вакуумной печи, работающей по специальному рецепту предварительного спекания.

Важно отметить, что это часто делается не в глубоком вакууме, а в проточной инертной газовой атмосфере, такой как азот или аргон. Этот проточный газ действует как носитель, вытесняя испарившиеся связующие вещества из печи через выхлопную систему, предотвращая их загрязнение камеры или насосов.

Ключевые параметры удаления связующего

Успех удаления связующего зависит от контроля скорости нарастания температуры и атмосферы. Слишком быстрый нагрев может привести к растрескиванию или вздутию детали по мере испарения связующих веществ внутри.

Идеальный температурный профиль определяется конкретным типом и количеством используемого формообразующего агента. Цель состоит в том, чтобы удерживать деталь при температуре, которая обеспечивает полное удаление связующего без начала процесса спекания.

Правильный выбор для вашего процесса

Внедрение надежного протокола удаления связующего является обязательным условием для достижения надежных и высококачественных результатов вакуумного спекания.

- Если ваша основная цель — разработка процесса: Используйте такие методы, как термогравиметрический анализ (ТГА), чтобы точно определить температуру испарения ваших формообразующих агентов и разработать оптимизированный цикл удаления связующего.

- Если ваша основная цель — постоянство производства: Внедрите строгий контроль качества, чтобы гарантировать, что каждая партия деталей проходит проверенный цикл удаления связующего, прежде чем попасть в дорогую вакуумную печь для спекания.

- Если вы подозреваете, что ваша система уже загрязнена: Немедленно запланируйте цикл технического обслуживания для выполнения высокотемпературного «выжигания» камеры печи и проверьте масло вашего вакуумного насоса на предмет обесцвечивания и разрушения.

Защита вашей вакуумной системы начинается задолго до того, как вы создадите окончательный вакуум.

Сводная таблица:

| Мера предосторожности | Цель | Основные сведения |

|---|---|---|

| Предварительный обжиг (удаление связующего) | Удаление формообразующих агентов | Нагрев до 200-600°C в атмосфере инертного газа для безопасного испарения связующих веществ |

| Контролируемый нагрев | Предотвращение повреждения деталей | Использование медленных скоростей нагрева во избежание растрескивания или вздутия |

| Контроль атмосферы | Удаление загрязняющих веществ | Использование проточных инертных газов, таких как азот или аргон, для эффективного удаления |

Защитите свой процесс вакуумного спекания с помощью передовых печных решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуализации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и снижая риски загрязнения. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать ваши процессы удаления связующего и спекания для получения превосходных результатов!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности