Качество и масштабируемость производства графена напрямую зависят от точного набора физических условий. Наиболее важными факторами являются температура синтеза, давление в камере, поток газа-носителя и выбор каталитических материалов. Эти переменные должны тщательно контролироваться в системе химического осаждения из газовой фазы (CVD) для достижения желаемых свойств материала.

Получение высококачественного графена — это не максимизация одной переменной, а тщательная настройка взаимосвязи между давлением, температурой и катализаторами для контроля процесса осаждения углерода. Каждый параметр представляет собой критический компромисс между скоростью роста, качеством материала и эксплуатационными расходами.

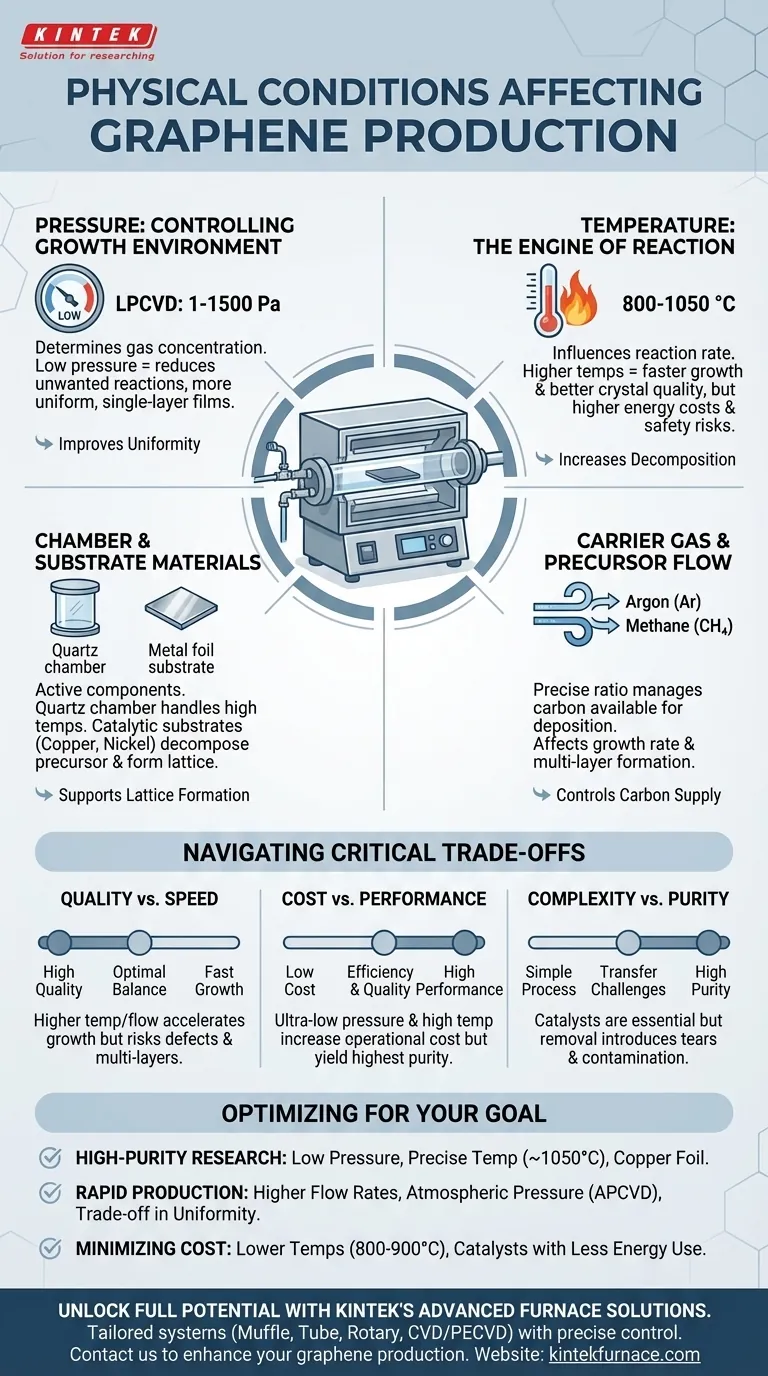

Основные переменные синтеза графена

Основа современного производства графена, особенно с помощью CVD, заключается в манипулировании несколькими ключевыми физическими параметрами. Каждый из них действует как рычаг, который можно регулировать, чтобы влиять на конечный результат.

Температура: Двигатель реакции

Температура синтеза напрямую определяет скорость химических реакций, участвующих в образовании графена.

Большинство процессов протекают в диапазоне от 800 до 1050 °C. Более высокие температуры увеличивают скорость разложения газообразного предшественника углерода (например, метана) и поверхностную подвижность атомов углерода, что обычно приводит к более быстрому росту и получению кристаллов более высокого качества.

Однако работа на верхнем пределе этого диапазона значительно увеличивает затраты энергии и создает проблемы безопасности для оборудования и лабораторной среды.

Давление: Контроль среды роста

Давление в камере определяет концентрацию молекул газа и влияет на однородность осаждения.

Существует два основных подхода: CVD низкого давления (LPCVD) и CVD атмосферного давления (APCVD). Большинство высококачественных синтезов основаны на LPCVD, при давлении обычно от 1 до 1500 Паскалей.

Низкое давление предпочтительно, поскольку оно снижает вероятность нежелательных реакций в газовой фазе. Это приводит к более контролируемому, поверхностно-опосредованному процессу роста, что приводит к образованию более однородных однослойных графеновых пленок.

Поток газа-носителя и прекурсора

Газ-носитель, обычно аргон (Ar) или водород (H₂), используется для транспортировки источника углерода (прекурсора) в реакционную камеру и через катализатор.

Скорость потока как газа-носителя, так и предшественника углерода должна быть точно контролируемой. Это соотношение влияет на концентрацию углерода, доступного для осаждения на поверхности подложки, напрямую влияя на скорость роста и потенциал образования нежелательных многослойных участков.

Материалы камеры и подложки

Материалы, используемые для реакционной камеры и подложки, не являются пассивными компонентами; они являются активными частями физической среды.

Сама камера должна быть изготовлена из такого материала, как кварц, который может выдерживать высокие температуры без реагирования или выделения примесей, которые могли бы загрязнить графен.

Подложка часто служит катализатором. Такие материалы, как медная фольга или никелевая пена, выбираются из-за их способности каталитически разлагать предшественник углерода и обеспечивать поверхность для образования графеновой решетки.

Понимание компромиссов

Оптимизация производства графена требует навигации по ряду критических компромиссов. Не существует единого "лучшего" рецепта; идеальные условия полностью зависят от желаемого результата.

Качество против скорости

Более высокие температуры, как правило, ускоряют рост, но если они не идеально сбалансированы с потоком прекурсора, могут привести к образованию дефектов или нежелательного многослойного графена.

И наоборот, очень низкие давления и температуры могут производить высокооднородные, однослойные пленки, но могут значительно замедлить скорость производства, делая процесс менее жизнеспособным для крупномасштабных применений.

Стоимость против производительности

Достижение сверхнизких давлений требует дорогих высоковакуумных насосов, а поддержание температур выше 1000°C потребляет много энергии. Эти факторы увеличивают эксплуатационные расходы на производство материала высочайшей чистоты.

Использование менее экстремальных условий может снизить затраты, но часто за счет однородности, плотности дефектов или общего качества материала.

Сложность процесса против чистоты

Хотя катализаторы, такие как медь и никель, необходимы, их необходимо удалять из графеновой пленки после роста. Этот процесс переноса может привести к разрывам, складкам и загрязнению, ухудшая конечное качество.

Некоторые методы, использующие катализаторы, такие как жидкий галлий, избегают этого этапа переноса, но они вносят свои собственные сложности и проблемы с обращением с материалами.

Оптимизация условий для вашей цели

Выбор физических параметров должен быть напрямую связан с конечной целью вашего синтеза.

- Если ваша основная цель — высокочистые, однослойные исследования: Отдавайте предпочтение системе CVD низкого давления с точным контролем температуры (около 1050°C) и высококачественной каталитической подложкой, такой как медная фольга.

- Если ваша основная цель — быстрое производство для крупноформатных пленок: Рассмотрите более высокие скорости потока прекурсора и, возможно, системы атмосферного давления, но будьте готовы к компромиссам в однородности и плотности дефектов.

- Если ваша основная цель — минимизация эксплуатационных расходов: Исследуйте более низкие температурные диапазоны (около 800-900°C) и катализаторы, снижающие потребности в энергии, при этом принимая потенциальное снижение скорости роста или кристаллического качества.

Освоение этих переменных превращает синтез графена из сложного искусства в предсказуемую науку.

Сводная таблица:

| Условие | Ключевой диапазон/детали | Влияние на производство графена |

|---|---|---|

| Температура | 800-1050 °C | Более высокие температуры увеличивают скорость роста и качество, но повышают затраты энергии и риски безопасности. |

| Давление | 1-1500 Па (LPCVD) | Низкие давления уменьшают нежелательные реакции, улучшая однородность и образование однослойного материала. |

| Поток газа-носителя | Точный контроль Ar или H₂ | Влияет на скорость осаждения углерода и образование многослойного материала; требует сбалансированных соотношений. |

| Каталитические материалы | Медная фольга, никелевая пена | Разлагают предшественники углерода и поддерживают образование решетки; выбор влияет на чистоту и сложность переноса. |

Раскройте весь потенциал вашего синтеза графена с помощью передовых высокотемпературных печей KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям индивидуальные системы, такие как муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши обширные возможности глубокой настройки обеспечивают точный контроль температуры, давления и потока газа для удовлетворения ваших уникальных экспериментальных потребностей — будь то высокочистые исследования, быстрое производство или экономическая эффективность. Не позволяйте субоптимальным условиям сдерживать вас — свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс производства графена и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

Люди также спрашивают

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности