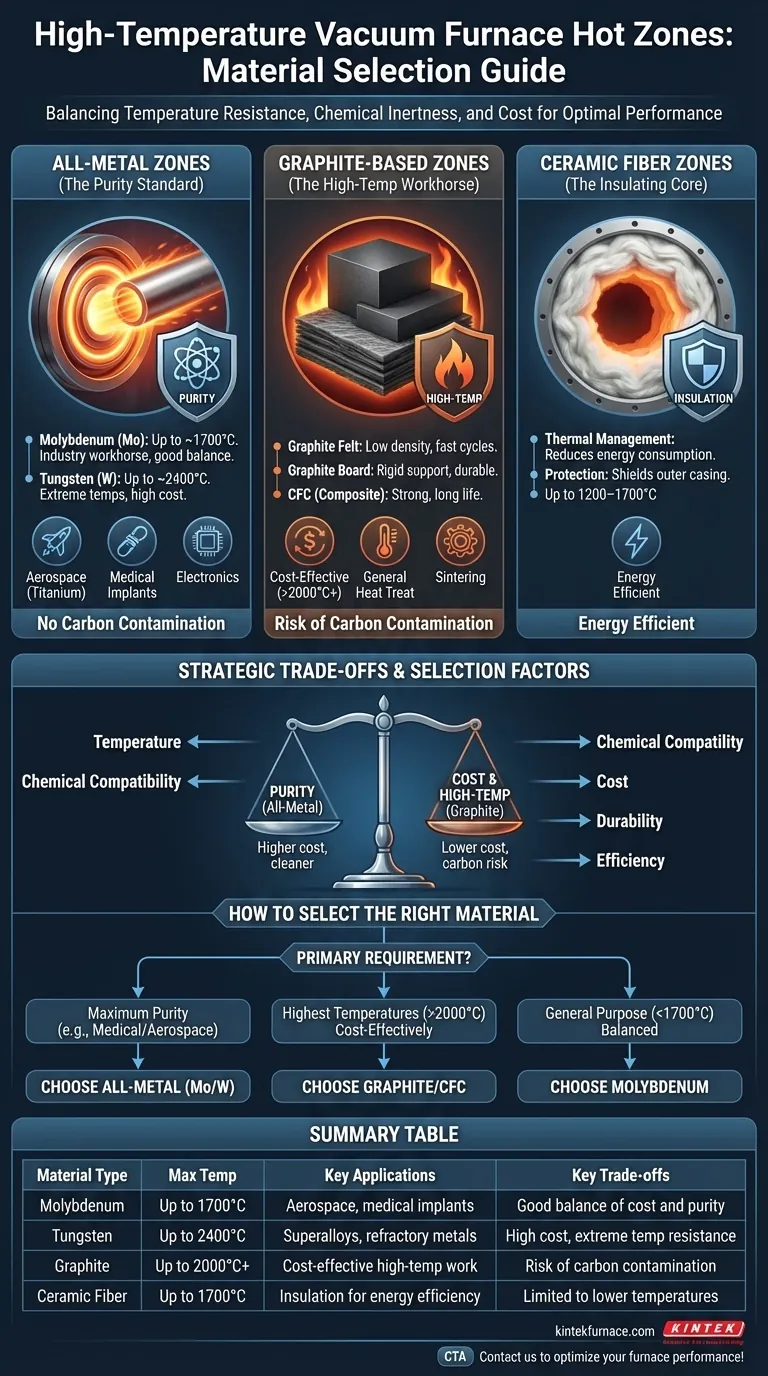

Выбор материала для горячей зоны вакуумной печи определяется критическим балансом между термостойкостью, химической инертностью и стоимостью. Наиболее распространенными материалами являются тугоплавкие металлы, такие как молибден и вольфрам, различные формы графита и керамические волокна. Они часто используются в специализированных конфигурациях, таких как полностью металлические зоны для применений, требующих высокой чистоты, или графитовые зоны для экономичной работы при сверхвысоких температурах.

Выбор материала горячей зоны — это не просто вопрос того, что может выдержать жар. Это стратегическое решение, которое напрямую влияет на чистоту процесса, эксплуатационные расходы и химическую целостность обрабатываемого материала. Основной компромисс заключается между чистотой металлических зон и экономически эффективными высокотемпературными характеристиками графита.

Анатомия горячей зоны: Основные категории материалов

«Горячая зона» — это сердце печи, в котором расположены нагревательные элементы и изоляционные экраны, отражающие тепловую энергию обратно на обрабатываемую деталь. Материалы, используемые для этих компонентов, определяют возможности печи.

Полнометаллические горячие зоны: Стандарт чистоты

Полнометаллические горячие зоны полностью изготовлены из тугоплавких металлов. Они являются определяющим выбором для применений, где загрязнение, особенно углеродом, недопустимо.

Молибден (Mo) является рабочей лошадкой отрасли для широкого спектра высокотемпературных применений до приблизительно 1700°C. Он обеспечивает отличную долговечность, чистоту и хороший баланс стоимости и производительности.

Вольфрам (W) используется для самых экстремальных температурных требований, способных работать при температуре до 2400°C. Его высокая стоимость резервирует его для процессов, связанных с передовыми суперсплавами или спеканием тугоплавких металлов, где не может работать никакой другой материал.

Эти зоны необходимы для обработки реактивных металлов, таких как титан для аэрокосмической отрасли, биосовместимые материалы для медицинских имплантатов и высокочистые компоненты для электронной промышленности.

Горячие зоны на основе графита: Рабочая лошадка для высоких температур

Графитовые горячие зоны ценятся за их способность достигать очень высоких температур при меньших затратах, чем полностью вольфрамовые конструкции. Они обычно изготавливаются из одной из трех основных форм.

Графитовый войлок — это мягкий, низкоплотный материал, используемый для изоляции. Его низкая тепловая масса обеспечивает быстрые циклы нагрева и охлаждения, повышая производительность печи.

Графитовая плита — это жесткий конструкционный материал, используемый для поддержки и в качестве более прочного изоляционного слоя.

Углерод-углеродный композит (CFC) — это чрезвычайно прочный и долговечный материал, используемый для нагревательных элементов, стеллажей и креплений. Он устойчив к деформации и обеспечивает длительный срок службы при напряженных циклах.

Горячие зоны из керамического волокна: Изолирующая сердцевина

Керамическое волокно — это легкий, высокоэффективный изоляционный материал. Хотя он обычно не используется для нагревательных элементов, он образует изолирующую камеру во многих печах, предназначенных для более низких и умеренных температур (1200–1700°C).

Его основная роль — терморегулирование. Эффективно удерживая тепло, изоляция из керамического волокна снижает энергопотребление и защищает внешний, водоохлаждаемый стальной корпус печи.

Сопоставление горячей зоны с применением

Идеальный материал горячей зоны определяется параметрами процесса и характером рабочей нагрузки. Два наиболее важных фактора — это температура и химическая совместимость.

Почему температура диктует первый выбор

Максимальная требуемая рабочая температура является первым фильтром для выбора материала.

- До 1700°C: Молибден и керамическое волокно являются отличными, проверенными вариантами.

- 1700°C до 2000°C+: Графит становится наиболее экономичным решением.

- До 2400°C: Требуется вольфрам благодаря его непревзойденной термостойкости.

Критическая роль химической совместимости

Вакуумная среда предотвращает окисление, но при высоких температурах материалы все еще могут реагировать друг с другом. Это центральный конфликт между металлическими и графитовыми зонами.

Графитовая горячая зона может вносить углерод в атмосферу печи. Это неприемлемо при обработке материалов, чувствительных к углероду, поскольку это может привести к образованию нежелательных карбидов и нарушить свойства материала. Сплавы титана являются ярким примером.

Полнометаллическая горячая зона обеспечивает гораздо более чистую среду с минимальным газовыделением. Это не подлежит обсуждению для применений, требующих высокой чистоты в медицине, аэрокосмической отрасли и производстве полупроводников.

Понимание компромиссов

Выбор материала горячей зоны включает в себя балансирование конкурирующих приоритетов. Не существует единственного «лучшего» материала, а есть только наиболее подходящий для конкретной цели.

Чистота против стоимости

Это самый значительный компромисс. Полнометаллические горячие зоны, особенно изготовленные из вольфрама или тантала, значительно дороже в изготовлении и обслуживании, чем графитовые горячие зоны. Графит предлагает возможность работы при высокой температуре при части стоимости, но с присущим риском взаимодействия с углеродом.

Долговечность и срок службы

Оба типа материалов подвержены износу. Металлические элементы могут становиться хрупкими после множества термических циклов в процессе, называемом рекристаллизацией. Графитовые элементы и изоляция также могут стать хрупкими и более восприимчивыми к механическим ударам или случайному разрушению при загрузке и выгрузке.

Энергоэффективность и время цикла

Тепловая масса горячей зоны влияет на производительность. Легкий графитовый войлок имеет низкую тепловую массу, что обеспечивает более быстрое время нагрева и охлаждения. Это может значительно повысить производительность печи. Более тяжелые металлические радиационные экраны имеют большую тепловую массу, что приводит к более медленным циклам, но часто обеспечивает превосходную однородность температуры.

Как выбрать подходящий материал для горячей зоны

Используйте ваше основное требование к процессу в качестве руководства для принятия решения.

- Если ваш основной фокус — максимальная чистота для чувствительных материалов (например, медицинские, аэрокосмические): Выбирайте полнометаллическую горячую зону, как правило, молибденовую или танталовую, чтобы избежать какого-либо риска загрязнения углеродом.

- Если ваш основной фокус — достижение максимально возможных температур (выше 2000°C) с учетом затрат: Графитовая или углеродно-композитная горячая зона является отраслевым стандартом, при условии, что ваш материал не вступает в реакцию с углеродом.

- Если ваш основной фокус — общая обработка при температуре ниже 1700°C: Молибденовая горячая зона предлагает сбалансированное сочетание производительности, чистоты и долговечности, подходящее для широкого спектра применений.

Понимание этих основных свойств материалов позволяет вам выбрать конструкцию печи, которая обеспечит как целостность вашего процесса, так и качество конечного продукта.

Сводная таблица:

| Тип материала | Макс. температура | Ключевые применения | Ключевые компромиссы |

|---|---|---|---|

| Молибден | До 1700°C | Аэрокосмическая промышленность, медицинские имплантаты | Хороший баланс стоимости и чистоты |

| Вольфрам | До 2400°C | Суперсплавы, тугоплавкие металлы | Высокая стоимость, исключительная термостойкость |

| Графит | До 2000°C+ | Экономичная высокотемпературная работа | Риск загрязнения углеродом |

| Керамическое волокно | До 1700°C | Изоляция для энергоэффективности | Ограничено более низкими температурами |

Готовы улучшить высокотемпературные процессы в вашей лаборатории? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых печных решений, адаптированных к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD с широкими возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных требований. Независимо от того, работаете ли вы в аэрокосмической, медицинской или электронной отраслях, мы поможем вам выбрать идеальный материал горячей зоны с учетом чистоты, температуры и экономической эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать производительность вашей печи!

Визуальное руководство

Связанные товары

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какими мерами предосторожности следует руководствоваться при эксплуатации многозонной трубчатой печи? Обеспечение безопасной и эффективной работы в лаборатории

- Как многозонные трубчатые печи применяются в биомедицинских исследованиях? Откройте для себя передовую инженерию биоматериалов

- Как многозонные трубчатые печи используются в исследованиях керамики, металлургии и стекла?Основные области применения и преимущества

- Какая подготовка необходима перед запуском многозонной трубчатой печи? Обеспечьте безопасность и точность в вашей лаборатории

- Как многозонная трубчатая печь обеспечивает точный контроль температурного градиента? Мастерский синтез монослоя MoS2 с изотопной меткой