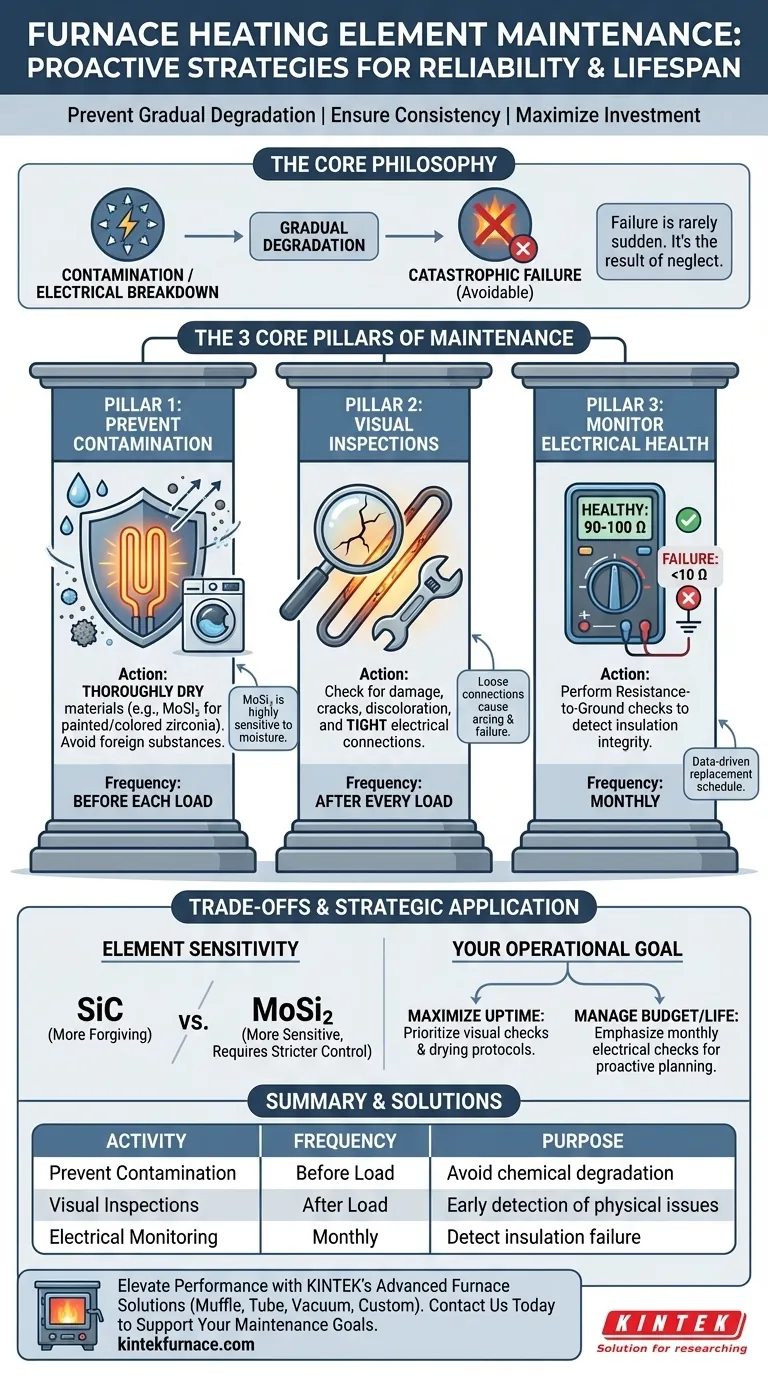

По своей сути, эффективное техническое обслуживание нагревательных элементов печи сосредоточено на трех критических действиях: предотвращении загрязнения, проведении частых визуальных осмотров и мониторинге электрического состояния элемента. Эти шаги — не просто очистка; это проактивная стратегия для предотвращения катастрофических сбоев, обеспечения стабильности процесса и максимизации срока службы этих дорогостоящих компонентов.

Главный вывод заключается в том, что отказ нагревательного элемента редко бывает внезапным событием. Почти всегда это результат постепенного ухудшения из-за загрязнения или электрического пробоя, которые можно выявить и устранить с помощью дисциплинированного режима технического обслуживания.

Основные столпы обслуживания элементов

Настоящее обслуживание выходит за рамки простой замены. Оно включает в себя создание среды, в которой нагревательные элементы могут надежно работать в пределах своих проектных ограничений. Это требует акцента на профилактике и раннем обнаружении.

Принцип 1: Предотвращение загрязнения у источника

Загрязнение является основной причиной преждевременного выхода элементов из строя. Инородные вещества могут химически реагировать с материалом элемента при высоких температурах, что приводит к деградации, слабым местам и в конечном итоге к поломке.

Элементы из MoSi₂ (дисилицида молибдена) особенно чувствительны к этому. Техники должны убедиться, что любые обрабатываемые материалы, такие как окрашенный или окрашенный диоксид циркония, тщательно высушены, прежде чем помещать их в печь.

Влага или связующие вещества могут испаряться и осаждаться на элементах, инициируя разрушительную химическую реакцию. Строгое соблюдение протоколов обслуживания печи и подготовки материалов является обязательным условием.

Принцип 2: Проведение регулярных визуальных осмотров

Визуальный осмотр — это ваша первая линия обороны. Быстрая визуальная проверка может выявить развивающиеся проблемы задолго до того, как они приведут к полному тепловому отключению.

После каждой загрузки элементы следует визуально осматривать на предмет любых признаков физического повреждения, трещин или изменения цвета.

Не менее важно проверять плотность всех электрических соединений. Ослабленное соединение может создавать высокое сопротивление, что приводит к локальному перегреву, искрению и выходу из строя как элемента, так и его клеммы.

Принцип 3: Активный мониторинг электрического состояния

Визуальные проверки не могут увидеть все. Регулярное электрическое тестирование обеспечивает количественную оценку состояния элемента и целостности его изоляции.

Ежемесячная проверка сопротивления заземления является критическим диагностическим инструментом, особенно для печей, используемых в сложных условиях, таких как низковакуумное науглероживание.

Этот тест измеряет, насколько хорошо элемент электрически изолирован от корпуса печи. Здоровый, хорошо изолированный элемент обычно показывает сопротивление 90-100 Ом. Показание, которое падает ниже 10 Ом, является четким индикатором отказа изоляции, что означает короткое замыкание элемента на землю и требует немедленной замены.

Понимание компромиссов: процесс против типа элемента

В ссылках отмечается, что элементы как из SiC (карбида кремния), так и из MoSi₂ могут страдать от загрязнения, но элементы из MoSi₂ «более чувствительны». Это подчеркивает критический эксплуатационный компромисс.

Влияние чувствительности элемента

Хотя элементы из MoSi₂ могут предлагать определенные преимущества в производительности в определенных температурных диапазонах, их повышенная чувствительность к загрязнению требует более строгого контроля процесса.

Это означает, что предприятие, использующее элементы из MoSi₂, должно вкладывать больше средств в протоколы подготовки материалов, такие как предварительная сушка, для защиты своих инвестиций. Нагрузка на обслуживание напрямую связана с химическим составом элемента.

Выбор элемента против адаптации процесса

Решение заключается не только в том, какой элемент купить, но и в том, какую философию обслуживания и эксплуатации принять. Менее чувствительный элемент, такой как SiC, может быть более терпимым к незначительным отклонениям процесса, тогда как высокопроизводительный элемент MoSi₂ требует высокодисциплинированной среды для успешной работы.

Как применить это в вашей работе

Структурированный план технического обслуживания превращает реактивный ремонт в предсказуемый и экономически эффективный рабочий процесс. Используйте следующие рекомендации для создания своего графика.

- Если ваша основная цель — максимизация времени безотказной работы: Приоритет отдавайте визуальным осмотрам после каждой загрузки и строгому соблюдению протоколов сушки материалов для предотвращения наиболее распространенных причин внезапных отказов.

- Если ваша основная цель — продление срока службы компонентов и управление бюджетом: Акцентируйте внимание на ежемесячных проверках сопротивления заземления для создания графика замены на основе данных, что позволит вам заказывать детали и планировать простои заблаговременно.

В конечном итоге, дисциплинированное обслуживание меняет ваше отношение к оборудованию с реактивного на стратегическое, гарантируя, что надежность является результатом вашего процесса, а не делом случая.

Сводная таблица:

| Вид обслуживания | Ключевое действие | Периодичность | Назначение |

|---|---|---|---|

| Предотвращение загрязнения | Тщательно сушите материалы, избегайте посторонних веществ | Перед каждой загрузкой | Предотвращение химической деградации и преждевременного выхода из строя |

| Визуальные осмотры | Проверяйте на предмет повреждений, трещин, изменения цвета и плотности соединений | После каждой загрузки | Раннее выявление физических проблем и ослабленных соединений |

| Мониторинг электрического состояния | Выполняйте проверки сопротивления заземления | Ежемесячно | Обнаружение отказа изоляции и планирование превентивных замен |

Обеспечьте максимальную производительность нагревательных элементов вашей печи с помощью передовых решений KINTEK. Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям варианты высокотемпературных печей, таких как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой индивидуализации точно соответствует вашим уникальным экспериментальным потребностям, повышая надежность и продлевая срок службы компонентов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели по техническому обслуживанию и повысить операционную эффективность!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева