По сути, вакуумное цементирование — это современный процесс упрочнения поверхности, который создает исключительно твердую, износостойкую поверхность на стальных компонентах. Он выполняется внутри вакуумной камеры путем нагрева деталей и подачи газа, богатого углеродом, такого как ацетилен, при очень низком давлении. Это позволяет атомам углерода диффундировать в поверхность стали, образуя закаленный "слой", в то время как внутренняя "сердцевина" остается мягкой и вязкой.

Удаляя кислород из уравнения, вакуумное цементирование обеспечивает превосходное металлургическое качество и беспрецедентный контроль процесса, что приводит к получению более чистых, прочных и однородных компонентов по сравнению с традиционными атмосферными методами.

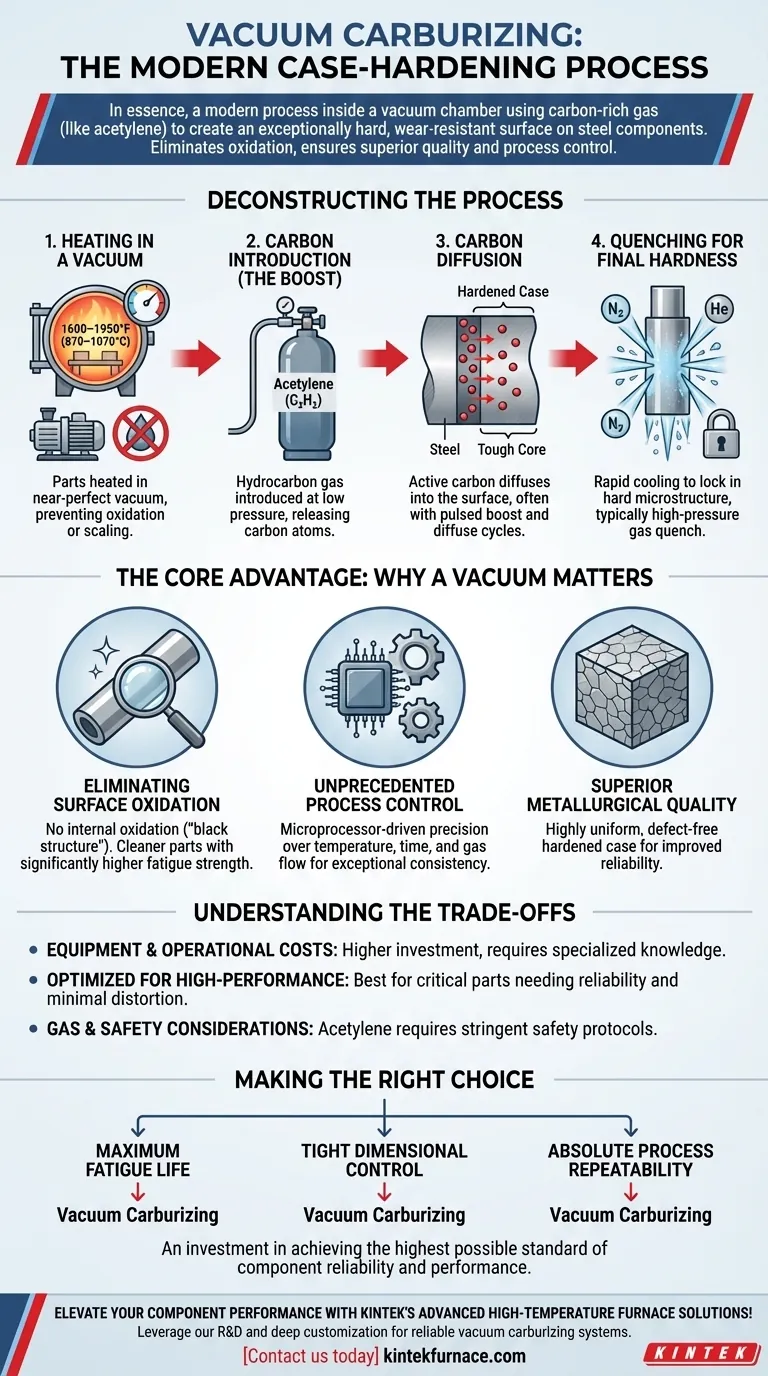

Деконструкция процесса вакуумного цементирования

Этот процесс, также известный как низкотемпературное цементирование (LPC), представляет собой точно контролируемую последовательность нагрева, насыщения углеродом и закалки. Каждый этап оптимизирован для достижения желаемой твердости поверхности и глубины слоя.

Шаг 1: Нагрев в вакууме

Сначала стальные детали загружаются в герметичную печь, и камера откачивается до почти идеального вакуума. Затем детали нагреваются до высокой температуры, обычно от 1600 до 1950°F (870–1070°C). Вакуум предотвращает образование окисления или окалины на поверхности детали.

Шаг 2: Введение углерода ("Ускорение")

После достижения температуры углеводородный газ — чаще всего **ацетилен (C₂H₂) **— подается в камеру при очень низком давлении. Интенсивный нагрев заставляет молекулы ацетилена распадаться, высвобождая атомы углерода непосредственно на горячие стальные поверхности.

Шаг 3: Диффузия углерода

Высокоактивные атомы углерода поглощаются и начинают диффундировать в поверхность стали. Это часто выполняется в цикле "ускорение и диффузия", когда газ попеременно подается, а затем отключается. Этот импульсный подход позволяет поглощенному углероду проникать глубже в материал, обеспечивая более равномерную глубину слоя.

Шаг 4: Закалка для окончательной твердости

После достижения желаемой глубины слоя детали должны быть быстро охлаждены, или закалены, чтобы зафиксировать твердую, богатую углеродом микроструктуру. Обычно это делается с помощью высоконапорной газовой закалки (HPGQ) с использованием инертных газов, таких как азот или гелий, или, в некоторых случаях, с помощью традиционной масляной закалки.

Ключевое преимущество: Почему важен вакуум

Использование вакуума не случайно; это ключевое отличие, которое обеспечивает процессу его наиболее значительные преимущества. Оно принципиально меняет среду, в которой обрабатывается сталь.

Устранение поверхностного окисления

Традиционное цементирование происходит в атмосфере, содержащей кислород. Это приводит к образованию поверхностной окалины и, что более вредно, к внутреннему окислению, которое создает "черную структуру" непосредственно под поверхностью. Вакуум полностью устраняет это, в результате чего детали становятся металлургически чистыми, не требуют последующей очистки и обладают значительно более высокой усталостной прочностью.

Беспрецедентный контроль процесса

Весь процесс управляется микропроцессорами, которые точно контролируют температуру, время и расход газа. Это устраняет переменные процесса, характерные для атмосферных печей, что приводит к исключительной повторяемости и постоянству от одной партии к другой. Результаты предсказуемы и соответствуют строгим стандартам качества, таким как CQI-9.

Превосходное металлургическое качество

Результатом такого контроля является высокооднородный и гомогенный закаленный слой. Без вредных воздействий окисления поверхность компонента свободна от дефектов, что улучшает его надежность и срок службы в сложных условиях.

Понимание компромиссов

Хотя вакуумное цементирование обеспечивает самые современные результаты, важно понимать его место в производстве.

Стоимость оборудования и эксплуатации

Вакуумные печи сложны и требуют более высоких первоначальных капитальных вложений, чем традиционные атмосферные печи. Прецизионные средства управления и вакуумные системы также требуют специальных знаний для эксплуатации и обслуживания.

Оптимизировано для высокопроизводительных задач

Превосходное качество и постоянство обходятся дорого, что может быть не оправдано для всех компонентов. Этот процесс лучше всего подходит для критически важных деталей, где производительность, надежность и минимальная деформация имеют первостепенное значение. Для менее требовательных применений традиционные методы могут быть более рентабельными.

Соображения по газу и безопасности

Ацетилен является чрезвычайно эффективным источником углерода, но он также является высокореактивным газом, который требует строгих протоколов безопасности при хранении и обращении.

Правильный выбор для ваших компонентов

Выбор процесса термообработки требует соотнесения его возможностей с конкретными требованиями к производительности вашего компонента.

- Если ваша основная цель — максимальный срок службы при усталости и производительность: Вакуумное цементирование является окончательным выбором из-за чистой, без окисления поверхности, которую оно производит.

- Если ваша основная цель — жесткий контроль размеров и минимизация деформации: Равномерный нагрев и контролируемое газовое охлаждение предлагают значительные преимущества по сравнению с более жестким жидкостным охлаждением.

- Если ваша основная цель — абсолютная повторяемость процесса для критически важных деталей: Точное, управляемое микропроцессором вакуумное цементирование обеспечивает беспрецедентную согласованность от партии к партии.

В конечном итоге, внедрение вакуумного цементирования — это инвестиция в достижение максимально возможного стандарта надежности и производительности компонентов.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Современное цементирование в вакуумной камере с использованием газа, богатого углеродом, такого как ацетилен |

| Ключевые этапы | Нагрев в вакууме, введение углерода, диффузия и закалка (например, газовая или масляная) |

| Преимущества | Отсутствие окисления, превосходное металлургическое качество, точный контроль, высокая повторяемость и чистые поверхности |

| Лучше всего подходит для | Высокопроизводительных компонентов, требующих максимального срока службы при усталости, минимальной деформации и постоянного качества |

| Соображения | Более высокие затраты на оборудование, специализированная эксплуатация и протоколы безопасности для газов, таких как ацетилен |

Повысьте производительность ваших компонентов с помощью передовых высокотемпературных печей KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям надежные системы вакуумного цементирования, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точные решения для ваших уникальных экспериментальных потребностей, обеспечивая более чистые, прочные и стабильные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы термообработки!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь с контролируемой инертной азотной атмосферой 1200℃

Люди также спрашивают

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании