Коротко говоря, вакуумный отжиг — это высокоэффективная термическая обработка, которая улучшает свойства материала путем его нагрева и охлаждения в бескислородном вакууме. Этот процесс улучшает внутреннюю структуру металлов, таких как сталь и другие сплавы, снимая напряжение и повышая пластичность, при этом предотвращая повреждение поверхности и загрязнение, характерные для традиционных печей.

Ключевая идея заключается в том, что вакуум — это не просто среда, а защитный экран. Удаляя реактивные газы, такие как кислород, вакуумный отжиг гарантирует, что свойства материала улучшаются без ущерба для целостности его поверхности, что приводит к получению более чистого, прочного и надежного конечного продукта.

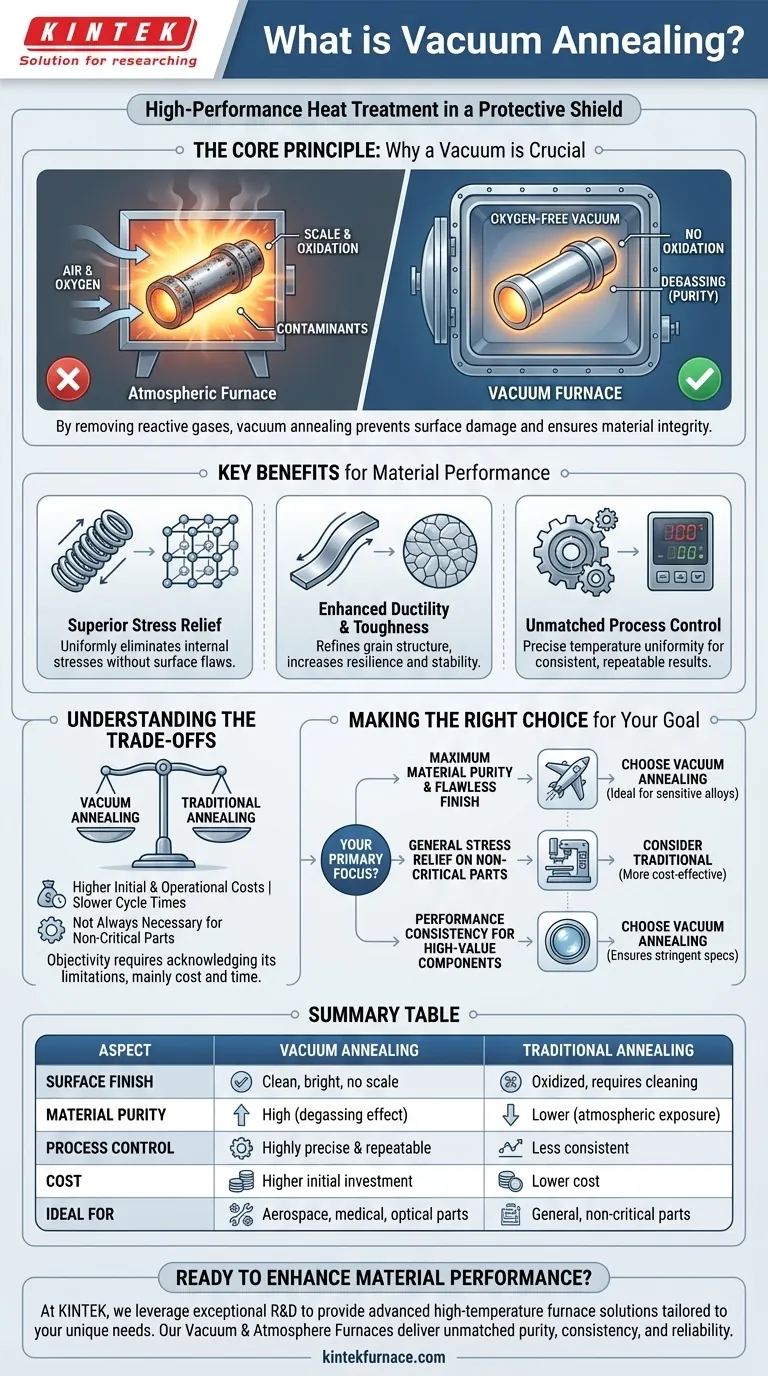

Основной принцип: почему вакуум имеет решающее значение

Вакуумный отжиг основан на простом, но мощном принципе: при высоких температурах металл стремится реагировать с окружающей средой. Вакуум предотвращает эти нежелательные реакции.

Предотвращение окисления и образования окалины

При нагревании металлов в присутствии воздуха они реагируют с кислородом, образуя хрупкий, обесцвеченный оксидный слой, известный как окалина. Это ухудшает качество поверхности и может изменить размеры компонента.

При проведении процесса в вакууме практически нет кислорода для реакции. Материал выходит из печи чистым и ярким, без окалины, которую нужно удалять.

Устранение загрязнений

Вакуумная среда также удаляет летучие примеси и загрязняющие вещества с поверхности материала. Этот эффект «дегазации» приводит к более высокой степени чистоты материала, что критически важно для многих передовых применений.

Ключевые преимущества для производительности материала

Устранение переменной атмосферной реакции позволяет предсказуемо и значительно улучшить сам материал.

Превосходное снятие напряжений

Все производственные процессы, от штамповки до сварки, вызывают внутренние напряжения в материале. Отжиг снимает эти напряжения, позволяя кристаллической структуре материала перестроиться.

Вакуумный отжиг прекрасно выполняет эту функцию, обеспечивая равномерное устранение напряжений без появления новых поверхностных дефектов или несовершенств от окисления.

Повышенная пластичность и ударная вязкость

Контролируемые циклы нагрева и охлаждения при вакуумном отжиге улучшают зернистую структуру металла. Этот процесс увеличивает пластичность (способность к формованию без разрушения) и общую ударную вязкость.

В результате получается материал, который более устойчив и стабилен для последующей обработки или для его конечного применения в требовательной среде.

Непревзойденный контроль процесса

Современные вакуумные печи обеспечивают исключительно точный контроль температуры и однородность. Это гарантирует, что каждая деталь в партии и каждая партия со временем получают абсолютно одинаковую обработку, что приводит к высокостабильным и воспроизводимым результатам.

Понимание компромиссов

Хотя вакуумный отжиг является мощным методом, он не является выбором по умолчанию для каждой ситуации. Объективность требует признания его ограничений.

Более высокие начальные и эксплуатационные расходы

Вакуумные печи представляют собой значительные капитальные вложения по сравнению с обычными атмосферными печами. Сам процесс также может быть более дорогостоящим из-за требований к энергии и более длительных циклов, необходимых для откачки камеры.

Более медленные циклы

Создание и поддержание стабильного вакуума увеличивает общее время термической обработки. Для крупносерийного производства некритичных деталей это может повлиять на общую пропускную способность и эффективность.

Это не всегда необходимо

Для применений, где качество поверхности не является первостепенной задачей, или где уже предусмотрен последующий процесс очистки, традиционный атмосферный отжиг может быть более экономичным и вполне адекватным решением.

Правильный выбор для вашей цели

Решение об использовании вакуумного отжига должно основываться на конкретных требованиях к вашему компоненту и его конечному применению.

- Если ваша основная цель — максимальная чистота материала и безупречная поверхность: Вакуумный отжиг — это окончательный выбор, особенно для чувствительных сплавов, используемых в аэрокосмической, медицинской или оптической областях.

- Если ваша основная цель — общее снятие напряжений с некритичных деталей: Традиционный атмосферный отжиг часто является более прагматичным и экономичным решением.

- Если ваша основная цель — постоянство характеристик для дорогостоящих компонентов: Точный контроль и надежность вакуумного отжига оправдывают инвестиции, чтобы гарантировать соответствие каждой детали строгим спецификациям.

В конечном итоге, выбор вакуумного отжига — это инвестиция в уверенность в процессе и целостность конечной детали.

Сводная таблица:

| Аспект | Вакуумный отжиг | Традиционный отжиг |

|---|---|---|

| Качество поверхности | Чистая, яркая, без окалины | Окисленная, требует очистки |

| Чистота материала | Высокая (эффект дегазации) | Ниже (воздействие атмосферы) |

| Контроль процесса | Высокоточный и воспроизводимый | Менее стабильный |

| Стоимость | Более высокие начальные инвестиции | Ниже стоимость |

| Идеально для | Аэрокосмические, медицинские, оптические детали | Общие, некритичные детали |

Готовы улучшить характеристики вашего материала с помощью точного вакуумного отжига?

В KINTEK мы используем наши исключительные научно-исследовательские разработки и собственное производство для предоставления передовых решений для высокотемпературных печей, адаптированных к вашим уникальным потребностям. Наша линейка продуктов, включающая вакуумные и атмосферные печи, дополняется широкими возможностями глубокой настройки для точного соответствия вашим экспериментальным и производственным требованиям.

Независимо от того, работаете ли вы в аэрокосмической, медицинской или любой другой области, требующей безупречной целостности материала, решения KINTEK для вакуумного отжига обеспечивают непревзойденную чистоту, стабильность и надежность.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс термической обработки!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности