По своей сути, вакуумная цементационная печь упрочняет поверхность стальных деталей, сначала создавая чистую, бескислородную среду, а затем точно вводя богатый углеродом газ. Процесс включает нагрев стали в вакууме для предотвращения нежелательных реакций, за которым следует контролируемая фаза "насыщения" (boost), когда углеводородный газ поставляет углерод, и фаза "диффузии" (diffusion), когда этот углерод проникает глубже в поверхность детали. Это создает твердый, износостойкий внешний слой, сохраняя при этом более мягкую, пластичную сердцевину.

Основной принцип заключается не просто в нагреве, а в тщательно контролируемой химической реакции. Главная роль вакуума состоит в создании идеальной, ультрачистой основы, гарантирующей, что введенные атомы углерода являются единственными активными элементами, реагирующими с поверхностью стали, что обеспечивает высокопредсказуемые и превосходные результаты.

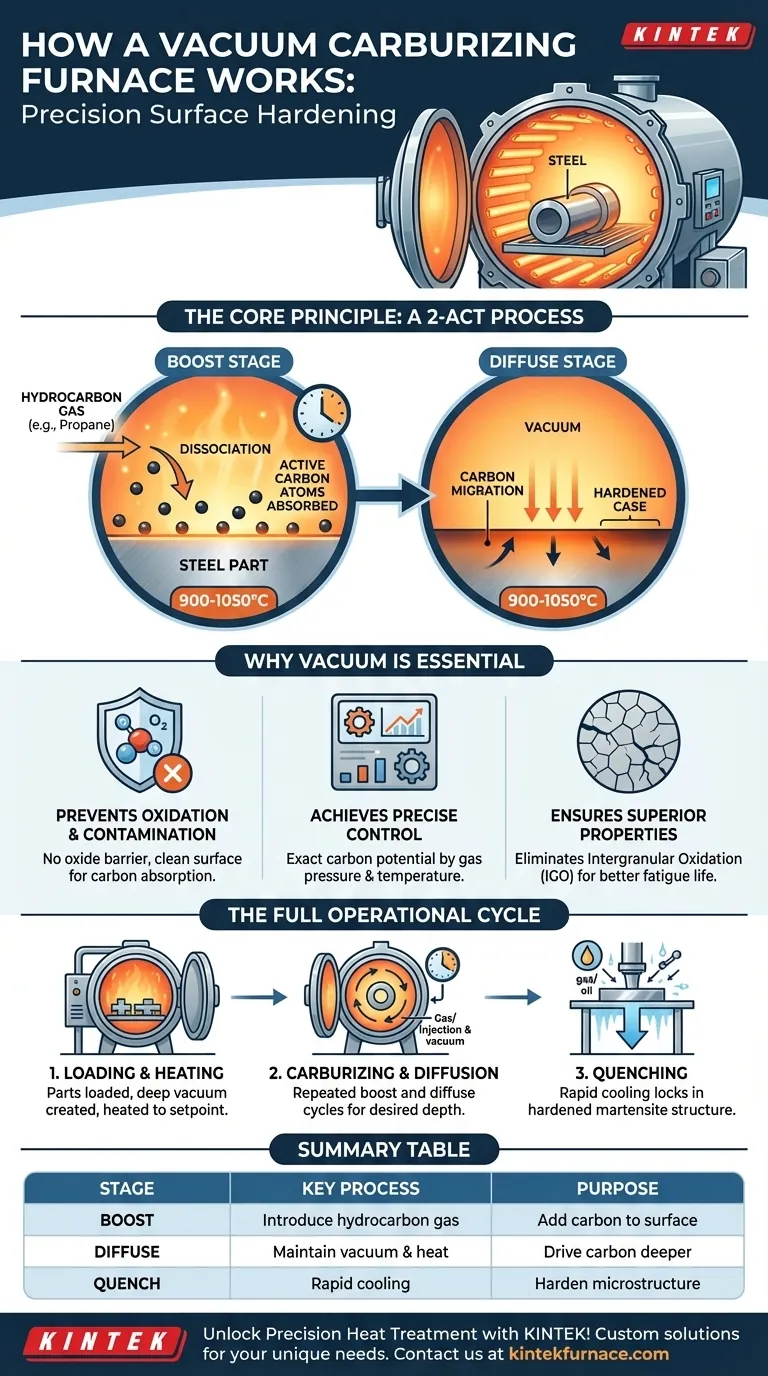

Основной принцип: двухэтапный процесс

Вакуумная цементация — это процесс поверхностного упрочнения, который фундаментально изменяет химический состав поверхности стали. Он работает в два отдельных, но взаимодополняющих этапа: циклы "насыщения" и "диффузии", оба выполняемые при высоких температурах (обычно 900-1050°C).

Этап "насыщения": введение углерода

Как только печь достигает заданной температуры в вакууме, начинается этап насыщения. Небольшое, точно отмеренное количество углеводородного газа, такого как пропан или ацетилен, вводится в камеру при низком давлении.

Интенсивное тепло вызывает разложение, или диссоциацию, этого газа, высвобождая высокоактивные атомы углерода. Затем эти атомы легко поглощаются чистой, горячей поверхностью стальной детали.

Этап "диффузии": проникновение углерода вглубь

Через заданный период подача углеводородного газа прекращается, и печь снова эвакуируется. Это этап диффузии.

Новый углерод на поверхность не добавляется. Вместо этого поддерживается высокая температура, позволяющая высокой концентрации атомов углерода на непосредственной поверхности мигрировать глубже в материал. Это создает плавный, постепенный переход содержания углерода, формируя упрочненный "слой" до заданной глубины. Эти циклы насыщения/диффузии могут повторяться для достижения точного профиля углерода.

Почему вакуум необходим

Использование вакуума не случайно; оно централизованно влияет на эффективность процесса и качество конечного продукта. Вакуумная среда обеспечивает несколько критически важных преимуществ по сравнению с традиционной атмосферной цементацией.

Предотвращение окисления и загрязнения

Основная функция вакуума — удаление воздуха, в частности кислорода и водяного пара, из нагревательной камеры. Это предотвращает образование оксидных слоев на поверхности стали.

Оксидный слой действовал бы как барьер, блокируя или ингибируя поглощение углерода. Идеально чистая поверхность, достигаемая только в вакууме, необходима для равномерной и эффективной цементации.

Достижение точного контроля процесса

В вакууме атмосфера печи полностью контролируется. Присутствуют только те газы, которые были намеренно введены.

Это позволяет чрезвычайно точно управлять углеродным потенциалом — способностью атмосферы передавать углерод стали. Процесс определяется исключительно давлением газа и температурой, что делает его очень воспроизводимым и предсказуемым.

Обеспечение превосходных свойств материала

Отсутствие кислорода предотвращает дефект, известный как межкристаллитное окисление (МКО), который часто встречается при атмосферной цементации. МКО может создавать микроскопические слабые места в зернистой структуре материала, снижая усталостную долговечность.

Устраняя это, вакуумная цементация производит детали с превосходной усталостной прочностью и общей производительностью.

Полный операционный цикл

Этапы насыщения и диффузии являются сердцем процесса, но они вписываются в более широкую операционную последовательность.

Этап 1: Загрузка и нагрев

Заготовки загружаются в печь. Камера герметизируется, и мощная вакуумная система откачивает воздух. После достижения глубокого вакуума нагревательные элементы повышают температуру загрузки до заданной точки.

Этап 2: Цементация и диффузия

Печь выполняет заранее запрограммированную серию циклов насыщения (впрыск газа) и диффузии (вакуум) до достижения желаемой глубины слоя и профиля углерода.

Этап 3: Закалка

После заключительного этапа диффузии детали должны быть быстро охлаждены (закалены), чтобы зафиксировать желаемую упрочненную микроструктуру (мартенсит).

Современные вакуумные печи часто интегрируют этот шаг, используя либо закалку газом под высоким давлением (HPGQ), либо присоединенную, герметичную вакуумом масляную ванну. Это быстрое охлаждение превращает высокоуглеродистую поверхность в очень твердый, износостойкий слой.

Понимание компромиссов

Хотя вакуумная цементация мощна, она не является решением для каждого применения. Важно понимать ее ограничения.

Более высокие затраты на оборудование и обслуживание

Вакуумные печи технологически сложнее, чем их атмосферные аналоги. Первоначальные инвестиции значительно выше, а обслуживание вакуумных насосов, уплотнений и систем управления требует специализированных знаний.

Потенциально более длительное время цикла

Необходимость откачки камеры до глубокого вакуума в начале цикла может увеличить время по сравнению с простой продувкой атмосферной печи газом. Однако возможность работы при более высоких температурах часто компенсирует это, сокращая время, необходимое для этапов цементации.

Правильный выбор для вашей цели

Выбор правильного процесса термической обработки полностью зависит от требований к производительности и ограничений по стоимости вашего компонента.

- Если ваш основной акцент делается на высокопроизводительных, сложных геометриях или деталях, чувствительных к деформации: Вакуумная цементация является превосходным выбором благодаря своей чистоте, точности и способности производить детали с повышенным сроком службы.

- Если ваш основной акцент делается на крупносерийном, недорогом производстве простых компонентов: Традиционная атмосферная цементация может оставаться более рентабельным решением, при условии, что более низкий контроль процесса и риск МКО приемлемы.

Понимание принципов вакуумной цементации позволяет вам выбрать оптимальную термическую обработку для достижения превосходных свойств материала и производительности конечной детали.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| Насыщение | Введение углеводородного газа (например, пропана) | Добавление атомов углерода на поверхность стали |

| Диффузия | Поддержание вакуума и нагрева | Проникновение углерода глубже для равномерной глубины слоя |

| Закалка | Быстрое охлаждение (например, газ или масло) | Упрочнение микроструктуры поверхности |

Откройте для себя точную термообработку с KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям передовые решения для высокотемпературных печей. Наша продукция, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой индивидуальной настройки для точного удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и достичь превосходных результатов с помощью индивидуальных решений для вакуумной цементации!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность