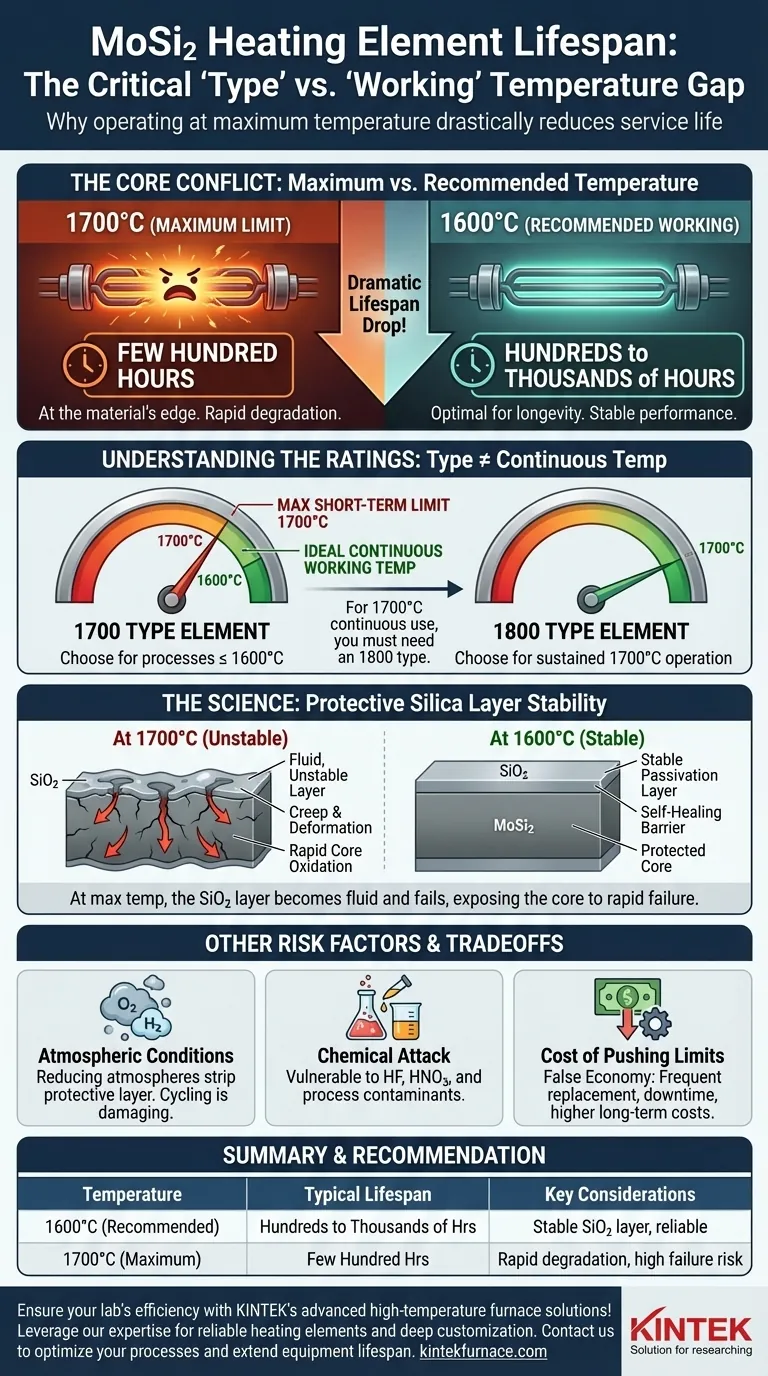

При рекомендованной рабочей температуре нагревательный элемент из дисилицида молибдена (MoSi₂) типа 1700 может прослужить сотни или даже тысячи часов. Однако при работе на максимальной номинальной температуре 1700°C его срок службы резко сокращается до нескольких сотен часов. Это значительное сокращение подчеркивает критическую разницу между непрерывной рабочей температурой и максимальным пределом.

Ключевой вывод заключается в том, что номер «типа» элемента (например, 1700) обозначает его максимальную кратковременную температуру, а не идеальную температуру непрерывной работы. Для долговечности и надежности элемент необходимо эксплуатировать при рекомендованной «рабочей» температуре, которая обычно на 100°C ниже.

Разница между температурой «типа» и «рабочей» температурой

Распространенное заблуждение заключается в различии между типом элемента и его практической рабочей температурой. Понимание этого является ключом к управлению сроком службы элемента и надежностью печи.

### Что на самом деле означает «Тип 1700»

Обозначение «Тип 1700» относится к максимальной температуре, которую элемент может выдержать, как правило, в течение короткого времени. Это не означает, что он рассчитан на непрерывную длительную работу при 1700°C.

Рекомендуемая непрерывная рабочая температура для элемента типа 1700 составляет 1600°C. Работа при этой температуре обеспечивает баланс между производительностью и длительным сроком службы.

### Роль элемента «Типа 1800»

Для применений, требующих продолжительной работы при 1700°C, правильным выбором является элемент «Типа 1800». Его рекомендованная непрерывная рабочая температура составляет 1700°C, что обеспечивает необходимую долговечность и тепловой запас для надежной работы на этом уровне.

Как температура влияет на срок службы элементов из MoSi₂

Срок службы элемента MoSi₂ напрямую связан со стабильностью защитного поверхностного слоя. Высокие температуры подвергают этот слой сильному напряжению, ускоряя деградацию и выход из строя.

### Защитный слой из кремнезема (SiO₂)

При высоких температурах в окислительной атмосфере (например, в воздухе) элементы MoSi₂ образуют на своей поверхности тонкий стекловидный слой кремнезема (SiO₂). Этот пассивирующий слой самовосстанавливается и действует как барьер, предотвращая дальнейшее окисление сердцевины элемента.

Этот защитный слой является основной причиной столь длительного срока службы и устойчивости элементов MoSi₂ к деформации в пределах их рабочего диапазона.

### Деградация при максимальной температуре

Когда вы доводите элемент типа 1700 до 1700°C, вы работаете на самом пределе его материальных возможностей. При этой температуре защитный слой SiO₂ становится менее стабильным и более текучим.

Эта повышенная текучесть может привести к «ползучести» (медленной деформации) и сделать слой более уязвимым к разрушению, подвергая основной материал быстрому окислению и выходу из строя. Вот почему срок службы резко падает с тысяч часов при 1600°C до всего лишь нескольких сотен часов при 1700°C.

Понимание компромиссов и других рисков

Рабочая температура является самым важным фактором, влияющим на срок службы элемента, но другие условия также могут вызвать преждевременный выход из строя.

### Цена работы на пределе

Использование элемента типа 1700 при 1700°C может показаться мерой экономии, но это приводит к частой замене, незапланированным простоям и возможному повреждению печи или продукта. Краткосрочная экономия быстро теряется из-за более высоких долгосрочных эксплуатационных расходов и нестабильности процесса.

### Влияние атмосферных условий

Защитный слой SiO₂ зависит от окислительной среды для своего образования и поддержания.

Работа в восстановительной атмосфере (например, водород или крекинг-аммиак) может удалить этот защитный слой. Циклирование между восстановительными и окислительными условиями особенно вредно, поскольку оно многократно удаляет и пытается восстановить слой, потребляя основной материал элемента и резко сокращая его срок службы.

### Химическое воздействие и загрязнение

Хотя элементы MoSi₂ устойчивы ко многим веществам, они уязвимы к некоторым химическим веществам. В источниках указано, что плавиковая кислота и азотная кислота разъедают элементы. Аналогичным образом, пары процесса или загрязнители, вступающие в реакцию с кремнеземом, могут разрушить защитный слой и ускорить выход из строя.

Сделайте правильный выбор для вашей цели

Выбор правильного элемента — это баланс между требованиями вашего процесса, бюджетом и желаемой надежностью.

- Если ваш основной фокус — надежность для процессов при 1600°C или ниже: Элемент типа 1700 является правильным и наиболее экономически эффективным выбором, обеспечивающим тысячи часов стабильной работы.

- Если ваш основной фокус — постоянная работа печи при 1700°C: Вы должны использовать элемент типа 1800, чтобы обеспечить разумный срок службы и предсказуемую производительность.

- Если вы пытаетесь минимизировать первоначальные затраты для процесса при 1700°C: Использование элемента типа 1700 — это ложная экономия, которая приведет к резкому сокращению срока службы, частым отказам и более высоким долгосрочным затратам.

В конечном счете, согласование указанной рабочей температуры элемента с потребностями вашего процесса является наиболее эффективной стратегией для обеспечения длительного и надежного срока службы.

Сводная таблица:

| Температура | Типичный срок службы | Ключевые соображения |

|---|---|---|

| 1600°C (Рекомендуется) | Сотни - тысячи часов | Стабильный слой SiO₂, надежная работа |

| 1700°C (Максимум) | Несколько сотен часов | Быстрая деградация, высокий риск отказа |

Обеспечьте эффективность вашей лаборатории с помощью передовых высокотемпературных печных решений KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям надежные нагревательные элементы и системы, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации точно соответствует уникальным экспериментальным требованиям, помогая вам избежать дорогостоящих простоев и продлить срок службы оборудования. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши высокотемпературные процессы!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности