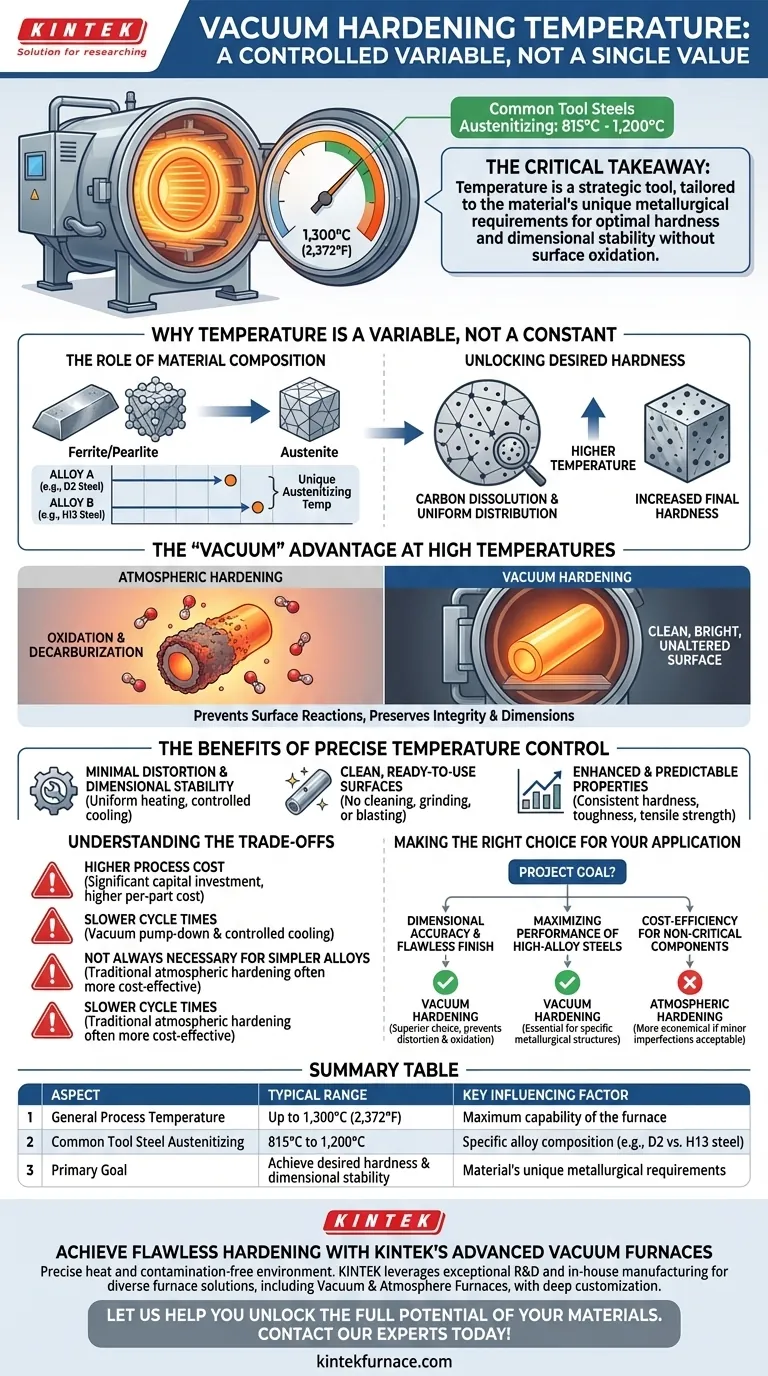

Температура для вакуумной закалки не является единым значением, а представляет собой точно контролируемую переменную, которая может достигать 1300°C (2372°F). Точная температура определяется исключительно обрабатываемым металлическим сплавом и желаемыми конечными свойствами. Для большинства распространенных инструментальных сталей эта температура аустенитизации обычно находится в диапазоне от 815°C до 1200°C.

Ключевой вывод заключается в том, что при вакуумной закалке температура является стратегическим инструментом, а не фиксированной настройкой. Она настраивается под уникальные металлургические требования материала для достижения оптимальной твердости и стабильности размеров без поверхностного окисления.

Почему температура является переменной, а не константой

Эффективность вакуумной закалки зависит от использования правильной температуры для конкретной задачи. Выбор правильной температуры является функцией глубоких принципов материаловедения.

Роль состава материала

Каждый металлический сплав имеет уникальную температуру «аустенитизации». Это критическая точка, при которой внутренняя кристаллическая структура стали (феррит и перлит) преобразуется в новую структуру, называемую аустенитом.

Нагрев материала до его специфической температуры аустенитизации является важнейшим первым шагом, который делает закалку возможной. Различные сплавы, такие как инструментальная сталь D2 и инструментальная сталь H13, имеют разный химический состав и, следовательно, разные критические температуры.

Раскрытие желаемой твердости

Цель нагрева — растворить углерод и другие легирующие элементы в структуре аустенита. Выдержка материала при этой температуре обеспечивает равномерное распределение этих элементов.

Это однородное твердое раствор позволяет достичь максимальной твердости во время последующей фазы быстрого охлаждения (закалки). Чем выше температура (в пределах правильного диапазона для сплава), тем больше карбидов может быть растворено, что может привести к более высокой конечной твердости.

Преимущество «Вакуума» при высоких температурах

Проведение этого процесса в вакууме (или контролируемом частичном давлении) отличает его от других. При таких высоких температурах любой кислород в атмосфере будет быстро вступать в реакцию с поверхностью металла.

Эта реакция вызывает окисление и обезуглероживание (потерю углерода с поверхности), что нарушает целостность поверхности и размеры детали. Вакуум предотвращает эти реакции, в результате чего поверхность остается чистой, яркой и неизмененной.

Преимущества точного контроля температуры

Возможность точного управления термическим циклом в вакуумной среде дает значительные инженерные преимущества помимо просто твердости.

Минимальные искажения и стабильность размеров

Поскольку детали нагреваются равномерно в неподвижной среде без горячих точек от открытого пламени, термические напряжения значительно снижаются. Контролируемая скорость охлаждения дополнительно минимизирует риск коробления или деформации.

Это делает вакуумную закалку идеальной для сложных, высокоточных компонентов, где сохранение допуска по размерам имеет решающее значение.

Чистые, готовые к использованию поверхности

Детали выходят из вакуумной печи с яркой металлической отделкой. Они не требуют последующей очистки, шлифовки или дробеструйной обработки для удаления окалины или окисления.

Это исключает целые этапы из производственного процесса, экономя время и средства, а также сохраняя точные размеры обработанной детали.

Улучшенные и предсказуемые свойства

Процесс обеспечивает исключительный контроль над конечным результатом. Точно управляя температурой аустенитизации, временем выдержки и скоростью закалки, металлурги могут надежно производить детали с определенными, повторяемыми свойствами, такими как твердость, прочность и предел прочности на растяжение.

Понимание компромиссов

Хотя вакуумная закалка очень эффективна, она не является стандартным решением для каждого применения. Понимание ее ограничений является ключом к принятию объективного решения.

Более высокая стоимость процесса

Вакуумные печи представляют собой значительные капиталовложения по сравнению со стандартными атмосферными печами. Это приводит к увеличению стоимости обработки одной детали в рамках самого процесса термообработки.

Более длительное время цикла

Необходимость откачивать камеру до вакуума, а затем выполнять строго контролируемый цикл охлаждения иногда может привести к увеличению общего времени процесса по сравнению с более простыми методами закалки.

Не всегда необходимо для более простых сплавов

Для низкоуглеродистых или основных низколегированных сталей, где чистота поверхности не является основной проблемой и некоторая деформация допустима, традиционная атмосферная закалка может быть более экономичным решением. Преимущества вакуумного процесса могут не оправдать дополнительных расходов.

Сделайте правильный выбор для вашего применения

Выбор правильного метода термообработки требует согласования возможностей процесса с наиболее критическими целями вашего проекта.

- Если ваш основной фокус — точность размеров и безупречная отделка: Вакуумная закалка — превосходный выбор, поскольку контролируемый термический цикл и инертная среда предотвращают деформацию и окисление.

- Если ваш основной фокус — максимизация производительности высоколегированных сталей: Этот процесс необходим для раскрытия полного потенциала инструментальных сталей, нержавеющих сталей и суперсплавов путем достижения специфических металлургических структур.

- Если ваш основной фокус — экономическая эффективность для некритичных компонентов: Традиционный процесс атмосферной закалки может быть более экономичным, если допустимы небольшие поверхностные дефекты и необходимость последующей обработки.

В конечном счете, выбор правильного процесса закалки — это стратегическое решение, основанное на ценности материала и требованиях к его конечному использованию.

Сводная таблица:

| Аспект | Типичный диапазон | Ключевой влияющий фактор |

|---|---|---|

| Общая температура процесса | До 1300°C (2372°F) | Максимальная производительность печи |

| Типичная аустенитизация инструментальной стали | 815°C до 1200°C | Конкретный состав сплава (например, сталь D2 против H13) |

| Основная цель | Достижение желаемой твердости и стабильности размеров | Уникальные металлургические требования материала |

Достигните безупречной закалки с передовыми вакуумными печами KINTEK

Выбор правильной температуры имеет решающее значение для успешной вакуумной закалки, но это только половина дела. Вам нужна печь, способная обеспечить точный, равномерный нагрев и среду без загрязнений, которую требуют ваши высокоценные компоненты.

В KINTEK мы используем исключительные исследования и разработки и собственное производство для оснащения разнообразных лабораторий и производственных мощностей передовыми высокотемпературными печными решениями. Наша линейка продукции — включая вакуумные печи и печи с контролируемой атмосферой, муфельные, трубчатые и роторные печи, а также системы CVD/PECVD — дополняется нашими широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных требований к экспериментам и производству.

Позвольте нам помочь вам раскрыть весь потенциал ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как вакуумная печь KINTEK может быть адаптирована к вашему конкретному процессу закалки.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз