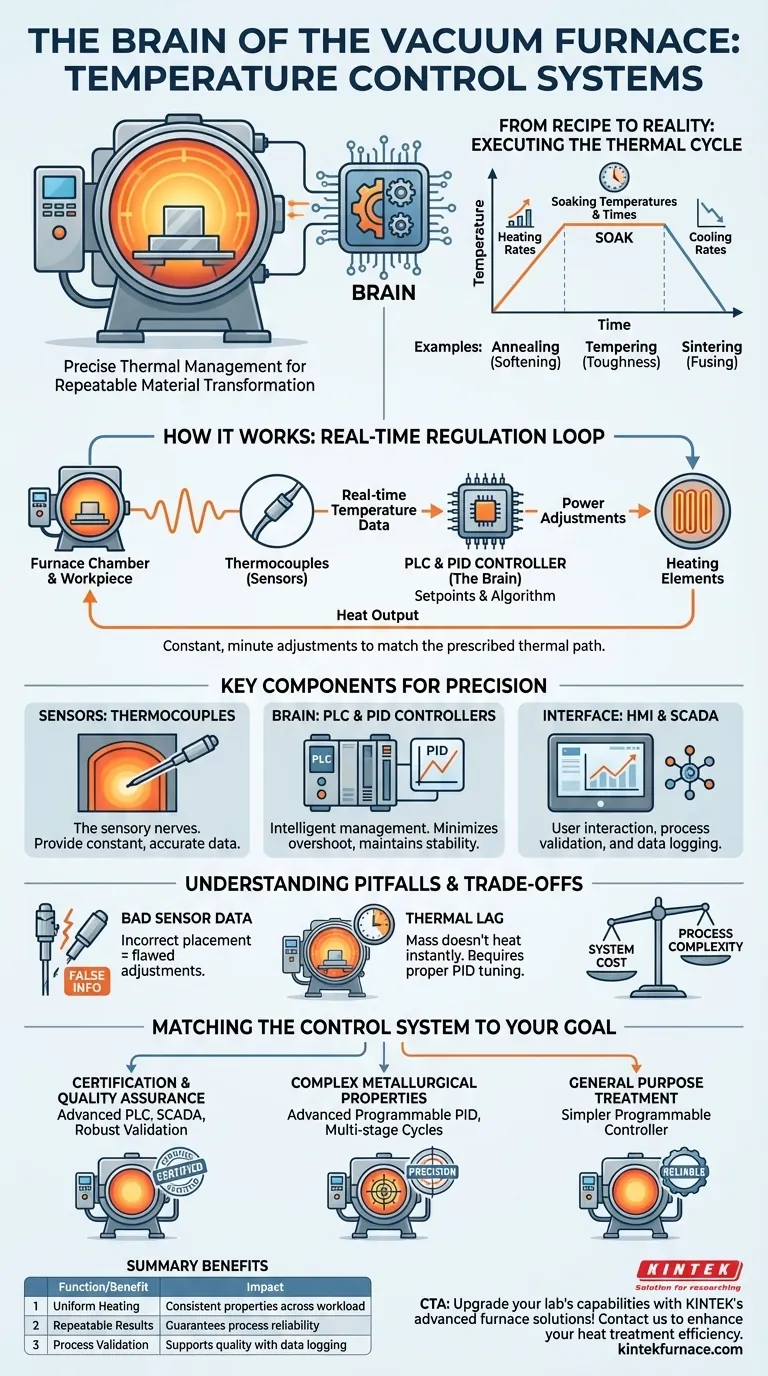

По своей сути, роль системы контроля температуры в вакуумной печи заключается в точном мониторинге, регулировании и выполнении заданного термического профиля. Это гарантирует, что заготовка нагревается, выдерживается (или «прокаливается») и охлаждается при точных температурах в течение заданного времени, обеспечивая стабильные и воспроизводимые результаты для таких процессов, как отжиг, закалка и спекание.

Система контроля температуры — это мозг вакуумной печи. Без ее способности точно управлять термическим циклом невозможно надежно превратить сырье в компоненты с требуемыми металлургическими свойствами для высокопроизводительных применений.

Основная функция: достижение воспроизводимой трансформации материала

Основное назначение вакуумной печи — изменение физических свойств материала посредством контролируемого термического процесса. Система контроля температуры — это механизм, который делает эту трансформацию предсказуемой и воспроизводимой.

От рецепта к реальности

Термообработка подобна следованию рецепту. Система управления, часто управляемая программируемым логическим контроллером (ПЛК), выполняет этот рецепт, который включает скорости нагрева, температуры выдержки, время выдержки и скорости охлаждения. Именно эта точность позволяет осуществлять такие критически важные процессы, как отжиг (смягчение металла), закалка (повышение прочности) или спекание (превращение порошка в твердую массу).

Принцип регулирования в реальном времени

Система не просто включает и выключает нагрев. Она непрерывно отслеживает температуру внутри печи и сравнивает ее с желаемой уставкой в программе. Затем она вносит постоянные, незначительные корректировки в нагревательные элементы, чтобы гарантировать, что заготовка точно следует предписанному термическому пути (Wachstumsexactly).

Обеспечение однородности по всей загрузке

Чтобы процесс был успешным, вся заготовка, или «загрузка», должна подвергаться одинаковым температурам. Конструкция печи предусматривает стратегическое размещение термопар по всей нагревательной камере, что исключает наличие горячих или холодных точек, которые могут привести к непоследовательным свойствам материала.

Ключевые компоненты современной системы управления

Современная система контроля температуры — это интегрированная сеть датчиков, логических контроллеров и интерфейсов, которые работают согласованно для обеспечения точных результатов.

Датчики: термопары

Термопары — это сенсорные нервы системы. Эти надежные датчики температуры размещаются внутри печи, часто в непосредственном контакте с заготовкой или очень близко к ней, чтобы передавать контроллеру постоянный поток точных данных о температуре в реальном времени.

Мозг: ПЛК и ПИД-регуляторы

Программируемый логический контроллер (ПЛК) действует как центральный процессор, управляя общими функциями печи и выполняя запрограммированный цикл термообработки. Он использует алгоритм ПИД-регулирования (пропорционально-интегрально-дифференциальный) для интеллектуального управления нагревательными элементами, минимизируя перерегулирование температуры и поддерживая стабильность.

Интерфейс: ЧМИ и SCADA

Оператор взаимодействует с системой через Человеко-машинный интерфейс (ЧМИ), обычно сенсорный ЖК-экран. Это позволяет программировать циклы, отслеживать прогресс и управлять аварийными сигналами. Для расширенной прослеживаемости эти системы часто интегрируются с SCADA (Диспетчерское управление и сбор данных), что позволяет проводить проверку процесса, ведение журнала данных для отчетов о качестве и многоуровневую безопасность оператора.

Понимание подводных камней и компромиссов

Несмотря на свою мощь, эффективность системы контроля температуры зависит от ее конфигурации и физических реалий теплопередачи.

Система хороша настолько, насколько хороши ее данные

Самый продвинутый контроллер не может компенсировать плохие данные датчика. Неправильное размещение термопары или неисправный датчик предоставят ложную информацию, заставляя контроллер вносить неправильные корректировки и потенциально портить всю партию.

Проблема тепловой инерции

Печь и ее загрузка обладают тепловой массой, что означает, что они не нагреваются и не охлаждаются мгновенно. Плохо настроенный алгоритм ПИД может привести к превышению целевой температуры или колебаниям вокруг нее, что поставит под угрозу целостность процесса обработки. Правильная настройка имеет решающее значение.

Сложность процесса диктует стоимость системы

Требуемый уровень точности диктует сложность и стоимость системы. Простая печь для некритической закалки может использовать базовый программируемый контроллер. В отличие от этого, печь для аэрокосмических или медицинских компонентов требует сложной, полностью автоматизированной системы ПЛК и SCADA для соответствия строгим стандартам сертификации.

Подбор системы управления в соответствии с вашей целью

Правильная система управления — это та, которая соответствует конкретным требованиям к допускам, прослеживаемости и сложности вашего процесса термообработки.

- Если ваша основная цель — сертификация процесса и обеспечение качества: Вам нужна система с ПЛК, интеграцией SCADA и надежными функциями для проверки процесса, ведения журнала данных и безопасности.

- Если ваша основная цель — достижение сложных металлургических свойств: Вам нужна система с расширенными программируемыми алгоритмами ПИД-регулирования, способными с высокой точностью выполнять многостадийные термические циклы.

- Если ваша основная цель — общецелевая термообработка: Может быть достаточна система с более простым, но надежным программируемым контроллером, однако она будет обеспечивать меньшую точность и прослеживаемость.

В конечном счете, система контроля температуры превращает вакуумную печь из простой нагретой коробки в точный металлургический инструмент.

Сводная таблица:

| Компонент | Функция |

|---|---|

| Термопары | Мониторинг температуры в реальном времени для точного контроля |

| ПЛК и ПИД-регуляторы | Выполнение и регулирование термических циклов с точностью |

| ЧМИ и SCADA | Обеспечение пользовательского интерфейса и ведения журнала данных для прослеживаемости |

| Преимущество | Воздействие |

| Равномерный нагрев | Обеспечивает стабильные свойства материала по всей загрузке |

| Воспроизводимые результаты | Гарантирует надежность в таких процессах, как отжиг и спекание |

| Проверка процесса | Поддерживает обеспечение качества посредством ведения журнала данных и безопасности |

Расширьте возможности своей лаборатории с помощью передовых высокотемпературных печных решений KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша глубокая кастомизация обеспечивает точный контроль температуры, адаптированный к вашим уникальным экспериментальным потребностям, обеспечивая стабильные, воспроизводимые результаты для таких процессов, как отжиг и спекание. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность и надежность вашей термообработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз