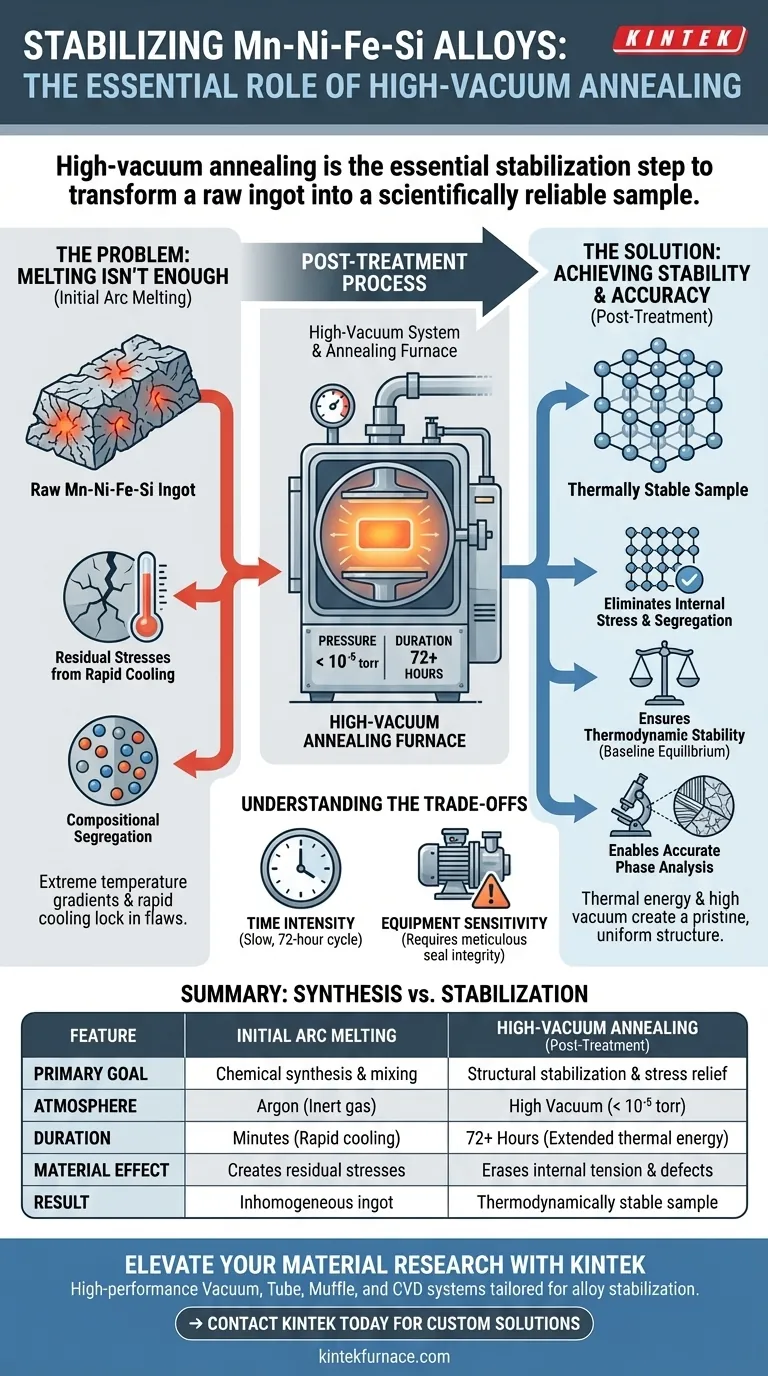

Высокотемпературный отжиг в вакууме является важнейшим этапом стабилизации, необходимым для превращения необработанной слитка сплава Mn–Ni–Fe–Si в научно достоверный образец. Поддерживая давление ниже 10⁻⁵ торр в течение длительного времени (например, 72 часов), эта система устраняет микроскопические дефекты и внутренние напряжения, возникшие в процессе первоначального плавления, позволяя материалу достичь состояния термодинамического равновесия.

Ключевой вывод: В то время как первоначальное дуговое плавление определяет химический состав сплава, высокотемпературный отжиг в вакууме определяет его структурную целостность. Он действует как «кнопка сброса», которая стирает остаточные напряжения и сегрегацию, гарантируя, что любые последующие наблюдаемые фазовые превращения присущи свойствам материала, а не являются артефактами производственного процесса.

Проблема: Почему плавления недостаточно

Чтобы понять необходимость последующей обработки, необходимо сначала осознать ограничения первоначального синтеза.

Остаточные напряжения от быстрого охлаждения

Первоначальное создание сплава включает дуговое плавление в атмосфере аргона. Хотя это эффективно для объединения сырьевых материалов, этот процесс включает в себя экстремальные градиенты температуры.

По мере быстрого охлаждения сплава от этих высоких температур значительные остаточные напряжения фиксируются в кристаллической решетке. Эти напряжения могут исказить поведение материала при последующих испытаниях.

Сегрегация состава

Несмотря на механическое переворачивание и многократное переплавление для стимулирования перемешивания, процесс кристаллизации редко бывает идеальным на микроскопическом уровне.

Сегрегация состава происходит, когда элементы не распределяются идеально равномерно при переходе жидкости в твердое состояние. Без коррекции это приводит к химически неоднородному образцу, который дает противоречивые данные.

Решение: Роль высокотемпературного отжига в вакууме

Печь для отжига решает глубокие структурные проблемы, оставшиеся после процесса плавления.

Устранение внутренних напряжений

Подвергая сплав воздействию высоких температур в течение длительного времени (например, 72 часов), обеспечивается тепловая энергия, необходимая для диффузии атомов.

Это позволяет атомам перестраиваться, эффективно устраняя остаточные напряжения. Материал «расслабляется» в однородную структуру.

Обеспечение термодинамической стабильности

Цель этой обработки — привести сплав в термодинамически стабильное состояние.

Стирая хаотичную историю первоначального плавления, сплав достигает базового равновесия. Это единственное состояние, в котором можно проводить надежные научные измерения.

Обеспечение точного фазового анализа

Конечная цель этой стабильности — облегчить точное наблюдение при последующих анализах.

В частности, это позволяет четко различать мартенситные и аустенитные фазовые превращения. Если бы сплав оставался напряженным, эти тонкие фазовые изменения были бы скрыты или искажены внутренним напряжением.

Предотвращение окисления с помощью высокого вакуума

Конкретное требование системы высокого вакуума (< 10⁻⁵ торр) имеет решающее значение для чистоты.

В то время как аргон защищает сплав во время быстрого плавления, длительная термическая обработка требует вакуума для предотвращения следового окисления. Это гарантирует, что поверхность остается неповрежденной для характеризации.

Понимание компромиссов

Хотя высокотемпературный отжиг в вакууме необходим для получения высококачественных данных, он представляет определенные трудности.

Интенсивность времени

Процесс по своей сути медленный. 72-часовой цикл создает значительное узкое место в рабочем процессе производства материалов по сравнению с высокой скоростью дугового плавления.

Чувствительность оборудования

Поддержание вакуума ниже 10⁻⁵ торр требует сложных систем откачки и тщательной герметичности. Любая утечка в течение 72-часового окна компрометирует чистоту образца из-за окисления.

Сделайте правильный выбор для вашей цели

Чтобы получить достоверные данные по сплавам Mn–Ni–Fe–Si, необходимо различать синтез и стабилизацию.

- Если ваш основной фокус — первоначальный химический синтез: Используйте дуговую плавильную печь с аргоновой защитой и механическим переворачиванием для обеспечения макроскопической однородности.

- Если ваш основной фокус — структурная характеризация: Вы должны использовать печь для высокотемпературного отжига в вакууме для снятия напряжений и сегрегации, гарантируя, что наблюдаемые фазовые изменения являются подлинными.

Строго контролируя вакуум и температуру во время последующей обработки, вы гарантируете, что ваши данные отражают истинную физику сплава, а не недостатки его создания.

Сводная таблица:

| Функция | Первоначальное дуговое плавление | Высокотемпературный отжиг в вакууме (последующая обработка) |

|---|---|---|

| Основная цель | Химический синтез и перемешивание | Структурная стабилизация и снятие напряжений |

| Атмосфера | Аргон (инертный газ) | Высокий вакуум (< 10⁻⁵ торр) |

| Продолжительность | Минуты (быстрое охлаждение) | 72+ часа (длительная тепловая энергия) |

| Эффект на материал | Создает остаточные напряжения | Стирает внутреннее напряжение и дефекты |

| Результат | Неоднородный слиток | Термодинамически стабильный образец |

Улучшите свои материаловедческие исследования с KINTEK

Не позволяйте производственным артефактам ставить под угрозу ваши исследования. Опираясь на экспертные исследования и разработки и прецизионное производство, KINTEK предлагает высокопроизводительные вакуумные, трубчатые, муфельные и CVD системы, разработанные для строгих требований стабилизации сплавов и фазового анализа.

Независимо от того, нужны ли вам индивидуальные печи для высокотемпературного отжига в вакууме или специализированные лабораторные высокотемпературные системы, наши решения гарантируют, что ваши материалы достигнут термодинамического равновесия, необходимого для точных научных прорывов.

Готовы оптимизировать процесс термической обработки?

→ Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные потребности

Визуальное руководство

Ссылки

- Shantanu Kumar Panda, Manoranjan Kar. Effect of temperature and magnetic field induced hysteresis on reversibility of magnetocaloric effect and its minimization by optimizing the geometrical compatibility condition in Mn–Ni–Fe–Si alloy. DOI: 10.1063/5.0177061

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Почему для суперсплавов требуется лабораторная высокотемпературная печь? Руководство эксперта по термообработке при сверхсолидусной температуре

- Каковы ключевые преимущества использования вакуумной спекательной печи? Получение высокочистых, плотных материалов с превосходным контролем

- Почему для МОФ-СИГС требуется вакуумная печь для термообработки? Предотвращение окисления и обеспечение идеальной герметизации стеклом

- Как печь направленной кристаллизации используется для удаления металлических примесей из кремния? Достижение чистоты солнечного качества

- Какой газ используется в графитовой печи? Аргон против азота для оптимальной производительности ГФ-ААС

- Как вакуумная термообработка улучшает качество продукции? Добейтесь превосходной целостности и производительности материала

- Каково применение вакуумной плавильной печи в исследованиях? Откройте для себя разработку высокочистых материалов

- Что такое вакуумное спекание и каковы его преимущества? Раскройте превосходные характеристики материалов