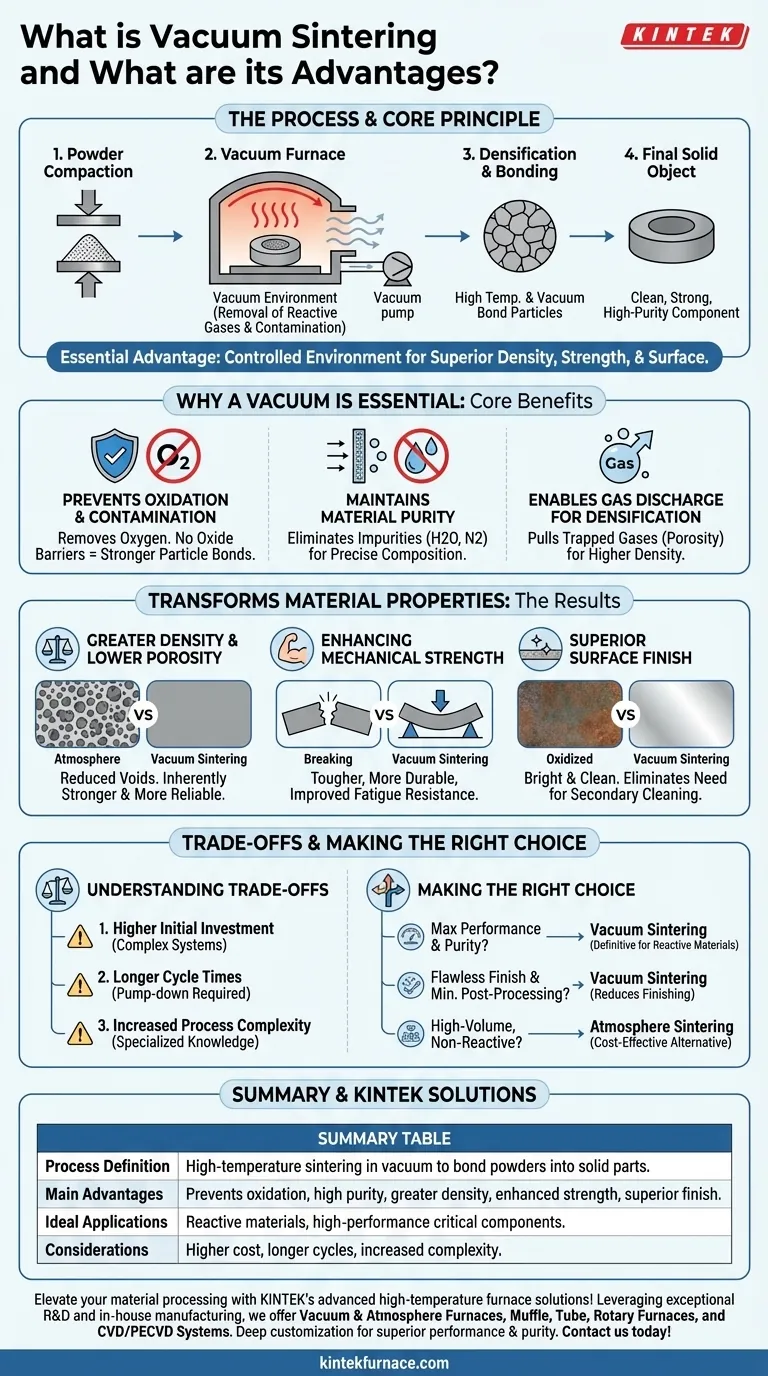

Вакуумное спекание — это метод обработки материалов, который использует высокотемпературную печь в вакууме для соединения и уплотнения порошковых материалов в твердое изделие. Он ценится за создание исключительно чистых, прочных и высокочистых компонентов путем предотвращения окисления и загрязнения, которые могут возникнуть при нагреве на открытом воздухе или в других атмосферных процессах.

Основное преимущество вакуумного спекания заключается в контролируемой среде. Удаляя реактивные газы, такие как кислород, этот процесс позволяет образовывать более прочные связи между частицами материала, в результате чего готовое изделие имеет превосходную плотность, прочность и качество поверхности.

Основной принцип: почему вакуум необходим

Использование вакуума не случайно; это центральный элемент, обеспечивающий ключевые преимущества процесса. Высокие температуры ускоряют химические реакции, а вакуум служит мощным щитом.

Предотвращение окисления и загрязнения

При температурах спекания большинство металлов легко вступают в реакцию с кислородом в воздухе, образуя оксиды на поверхности частиц порошка. Эти оксидные слои действуют как барьер, ослабляя связи между частицами и нарушая целостность конечного изделия.

Вакуум удаляет практически весь кислород, гарантируя, что поверхности материала остаются идеально чистыми, что обеспечивает оптимальное металлургическое соединение.

Поддержание чистоты материала

Вакуумная среда также удаляет другие потенциально вредные компоненты атмосферы, такие как водяной пар и азот. Это предотвращает нежелательные химические реакции, которые могут внести примеси или изменить предполагаемый состав материала, гарантируя, что конечный продукт соответствует строгим спецификациям материала.

Обеспечение удаления газов для уплотнения

При прессовании воздух может застревать между частицами порошка. В вакуумной среде эти захваченные газы легко выводятся из компонента по мере его нагрева. Удаление этих газов имеет решающее значение для уменьшения внутренних пустот (пористости), позволяя детали уплотниться до гораздо более плотного конечного состояния.

Как вакуумное спекание преобразует свойства материалов

Контролируемая среда напрямую приводит к измеримым улучшениям конечного компонента. Эти усовершенствования являются основной причиной, по которой инженеры и материаловеды выбирают этот процесс для ответственных применений.

Достижение большей плотности и снижения пористости

Обеспечивая удаление захваченных газов и предотвращая образование оксидов, вакуумное спекание позволяет получать детали со значительно более высокой плотностью и почти нулевой пористостью. Более плотная деталь по своей сути прочнее и надежнее при нагрузках.

Повышение механической прочности

Сочетание более высокой плотности и чистых, прочных связей между зернами материала приводит к превосходным механическим свойствам. Детали более прочные, долговечные и обладают повышенной устойчивостью к усталости по сравнению с деталями, спеченными на воздухе.

Обеспечение превосходной чистоты поверхности

Поскольку на внешней стороне детали не образуются оксиды, компоненты выходят из печи с яркой, гладкой и чистой поверхностью. Такая высококачественная отделка часто исключает необходимость вторичной очистки или механической доработки, экономя время и средства.

Понимание компромиссов

Хотя вакуумное спекание является мощным инструментом, оно не является универсальным решением для всех применений. Понимание его ограничений является ключом к принятию обоснованного решения.

Более высокие первоначальные инвестиции

Вакуумные печные системы технологически сложны и требуют больших капиталовложений по сравнению с традиционными атмосферными печами. Эта стоимость должна быть оправдана необходимостью превосходного качества деталей.

Более длительное время цикла

Процесс откачки печи до требуемого уровня вакуума увеличивает время каждого производственного цикла. При очень больших объемах производства менее ответственных деталей это может стать ограничивающим фактором.

Повышенная сложность процесса

Эксплуатация вакуумной печи требует специальных знаний для управления уровнями вакуума, температурными профилями и потенциальными скоростями утечки. Это более технически сложный процесс, чем простое атмосферное нагревание.

Правильный выбор для вашего применения

Выбор правильного метода спекания полностью зависит от требований к конечному компоненту и приоритетов вашего производства.

- Если ваш основной акцент — максимальная производительность и чистота материала: Вакуумное спекание является окончательным выбором для реактивных материалов или когда достижение максимально возможной плотности и прочности имеет решающее значение.

- Если ваш основной акцент — безупречная чистота поверхности и минимальная постобработка: Яркие, чистые детали, получаемые при вакуумном спекании, могут значительно сократить или исключить необходимость вторичной финишной обработки.

- Если ваш основной акцент — высокообъемное производство нереактивных материалов: Традиционное атмосферное спекание может быть более экономичным решением, если абсолютные наивысшие свойства материала не являются строгим требованием.

В конечном счете, выбор вакуумного спекания — это стратегическое решение в пользу наивысшего качества и целостности конечного компонента.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Определение процесса | Высокотемпературное спекание в вакууме для соединения порошковых материалов в твердые детали. |

| Основные преимущества | Предотвращает окисление, обеспечивает высокую чистоту, достигает большей плотности, повышает механическую прочность и обеспечивает превосходную чистоту поверхности. |

| Идеальные применения | Реактивные материалы, высокопроизводительные компоненты, где чистота и прочность имеют решающее значение. |

| Соображения | Более высокая первоначальная стоимость, более длительное время цикла и повышенная сложность процесса. |

Поднимите свою материалообработку на новый уровень с передовыми высокотемпературными печными решениями KINTEK! Благодаря исключительному опыту в исследованиях и разработках и собственному производству мы предлагаем разнообразную линейку продукции, включая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования, обеспечивая превосходную производительность и чистоту ваших компонентов. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные спекательные печи могут трансформировать ваше производство и обеспечить непревзойденные результаты!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания