По своей сути, спекание — это процесс использования тепла для превращения рыхлоупакованного порошка или пористого тела в твердую, плотную массу. Это достигается путем нагрева материала до высокой температуры, но ниже его точки плавления, что приводит к слиянию отдельных частиц. Основная цель состоит в значительном снижении пористости, что, в свою очередь, увеличивает плотность, твердость и механическую прочность материала.

Спекание является важным этапом производства, который преодолевает разрыв между хрупким, пористым «сырым телом» и прочным, плотным и функциональным инженерным компонентом. Оно позволяет создавать высокопроизводительные детали из таких материалов, как современная керамика и некоторые металлы, которые трудно или невозможно формировать традиционным литьем и плавлением.

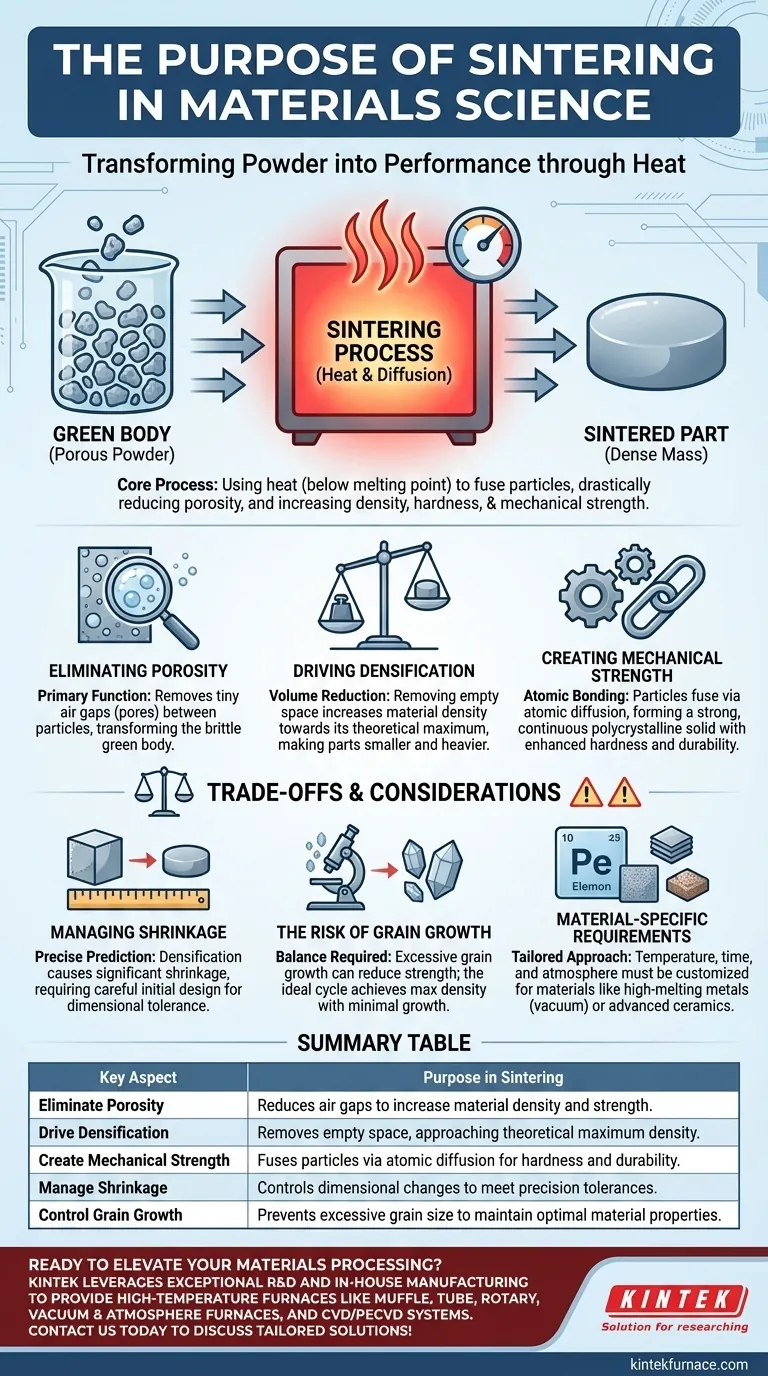

Основная цель: от порошка к производительности

Спекание — это не просто процесс упрочнения; это фундаментальное преобразование внутренней структуры материала. Его цели напрямую связаны с достижением конечных, желаемых свойств компонента.

Устранение пористости

Исходный материал для спекания часто представляет собой спрессованный порошок, известный как «сырая заготовка» или «сырое тело». Эта исходная форма заполнена крошечными воздушными промежутками, или порами, между частицами, что делает ее механически слабой и хрупкой.

Основная функция спекания заключается в устранении этих пор. По мере нагрева материала атомы получают достаточно энергии для перемещения, и пустые пространства постепенно заполняются.

Увеличение плотности

Устраняя поры, процесс спекания приводит к увеличению плотности. Общий объем детали уменьшается по мере удаления пустого пространства, что приводит к приближению плотности материала к его теоретическому максимуму.

Это увеличение плотности напрямую отвечает за значительное улучшение свойств материала. Конечная деталь значительно меньше, тяжелее для своего размера и гораздо прочнее, чем исходная сырая заготовка.

Создание механической прочности

Конечным и наиболее важным результатом является создание механической прочности и твердости. Во время спекания границы между отдельными частицами устраняются, поскольку они сливаются вместе посредством процесса, называемого атомной диффузией.

Это создает прочные атомные связи по всему материалу, образуя непрерывную, твердую массу, называемую поликристаллическим твердым телом. Именно эта взаимосвязанная микроструктура придает спеченной керамике ее характерную твердость или спеченной металлической детали — ее прочность.

Понимание компромиссов и соображений

Хотя процесс спекания является важным, он представляет собой тонкий баланс переменных, которые необходимо тщательно контролировать для достижения желаемого результата. Неправильное управление может привести к субоптимальным или неисправным компонентам.

Управление усадкой

Поскольку уплотнение включает удаление пустого пространства, компонент неизбежно сожмется. Эта усадка значительна и должна быть точно предсказана и учтена при первоначальном проектировании сырой заготовки.

Неспособность контролировать усадку приводит к тому, что детали не соответствуют конечным допускам на размеры, что является критической проблемой в точном производстве.

Риск роста зерен

То же тепло, которое вызывает уплотнение, также может вызвать рост зерен, когда более мелкие кристаллические зерна внутри материала сливаются, образуя более крупные. Хотя некоторый рост зерен неизбежен, чрезмерный рост может быть вредным.

Во многих материалах чрезмерно крупные зерна могут привести к снижению прочности или увеличению хрупкости. Идеальный цикл спекания обеспечивает максимальную плотность при минимальном росте зерен.

Требования к конкретному материалу

Нет универсального подхода к спеканию. Оптимальная температура, скорость нагрева, время и атмосфера полностью зависят от материала.

Например, тугоплавкие металлы, такие как вольфрам и молибден, часто спекаются в вакууме для предотвращения окисления при требуемых экстремальных температурах. Керамика, такая как диоксид циркония, требует тщательно контролируемых температурных профилей для достижения ее известной твердости без растрескивания.

Как применить это к вашему проекту

Ваш подход к спеканию должен определяться вашей конечной целью и конкретным материалом, с которым вы работаете.

- Если ваша основная задача — создание высокопроизводительной керамики: Спекание — это бескомпромиссный заключительный этап для достижения плотности и твердости, необходимых для таких применений, как зубные имплантаты, режущие инструменты или тепловые барьеры.

- Если ваша основная задача — работа с тугоплавкими металлами: Спекание предлагает практичный и энергоэффективный способ изготовления твердых деталей без необходимости полного расплавления материала.

- Если ваша основная задача — производство деталей с минимальной последующей обработкой: Вы должны тщательно контролировать характеристики исходного порошка и весь цикл спекания, чтобы управлять усадкой и производить детали, соответствующие строгим размерным требованиям.

Освоив принципы спекания, вы получаете возможность превращать простые порошки в точно спроектированные компоненты с предсказуемыми и мощными свойствами.

Сводная таблица:

| Ключевой аспект | Цель спекания |

|---|---|

| Устранение пористости | Уменьшает воздушные зазоры для увеличения плотности и прочности материала |

| Увеличение плотности | Удаляет пустое пространство, приближаясь к теоретической максимальной плотности |

| Создание механической прочности | Сплавляет частицы посредством атомной диффузии для твердости и долговечности |

| Управление усадкой | Контролирует размерные изменения для соответствия допускам на точность |

| Контроль роста зерен | Предотвращает чрезмерный размер зерен для поддержания оптимальных свойств материала |

Готовы усовершенствовать обработку материалов с помощью передовых решений для спекания? KINTEK использует исключительные исследования и разработки и собственное производство для предоставления высокотемпературных печей, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, независимо от того, разрабатываете ли вы высокопроизводительную керамику, работаете с тугоплавкими металлами или ориентируетесь на производство деталей с минимальной последующей обработкой. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения для печей могут повысить эффективность и результаты вашего проекта!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какова роль муфельной печи в исследовании регенерации и повторного использования биоугля? Откройте для себя устойчивые методы очистки воды

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Почему для кальцинирования нанопорошков требуется высокопроизводительная муфельная печь? Получение чистых нанокристаллов

- Какова роль муфельной печи в синтезе водорастворимого Sr3Al2O6? Точность в производстве SAO

- Какую роль играет муфельная печь в подготовке оксида магния в качестве носителя? Активация катализатора