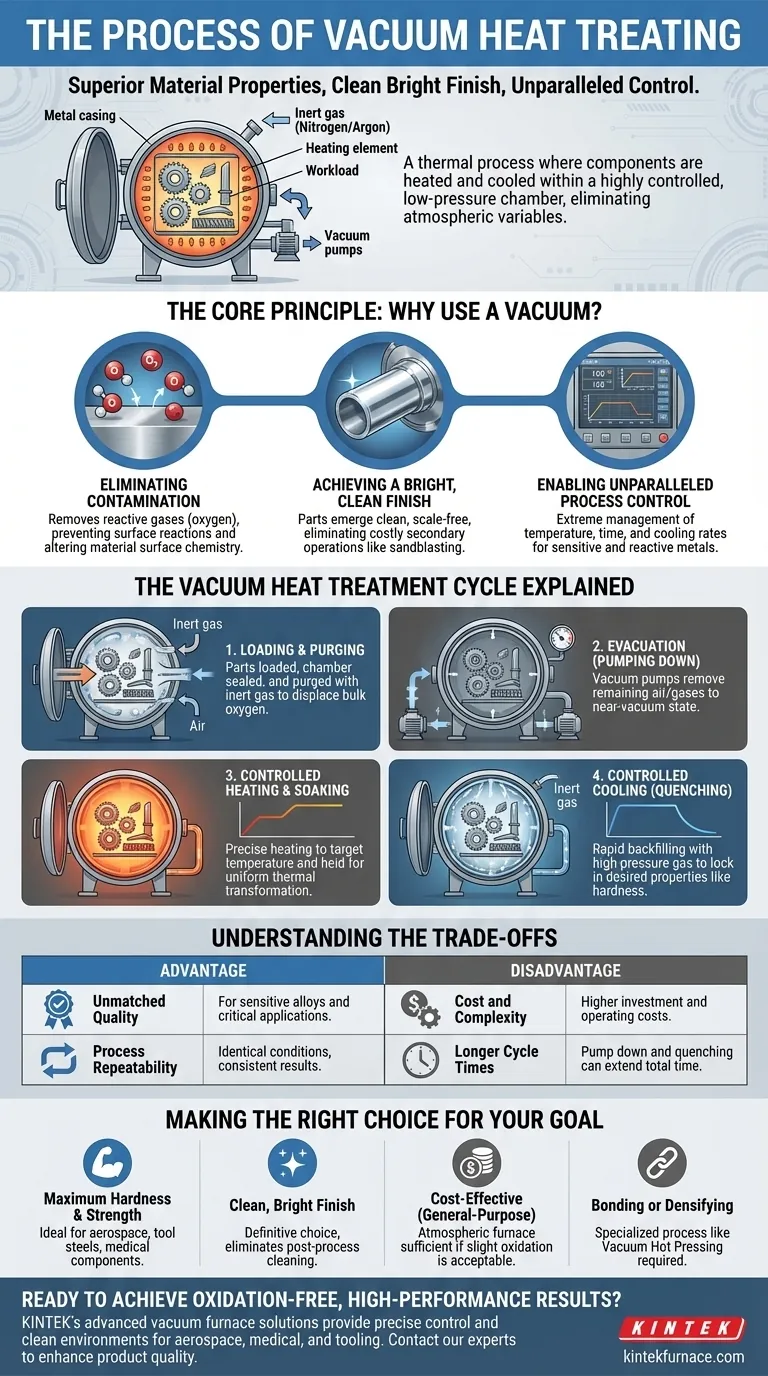

По сути, вакуумная термообработка — это термический процесс, при котором металлические компоненты нагреваются и охлаждаются внутри камеры с низким давлением и высокой степенью контроля. Используя мощные насосы для удаления воздуха и реактивных газов — в первую очередь кислорода — процесс предотвращает окисление и другие поверхностные реакции, происходящие при высокотемпературной обработке, что приводит к превосходным свойствам материала и чистой, блестящей поверхности.

Истинная ценность вакуумной термообработки заключается не просто в получении блестящей поверхности; это беспрецедентный контроль процесса, который она обеспечивает. Устраняя атмосферные переменные, она позволяет точно манипулировать внутренней структурой материала для соответствия самым строгим эксплуатационным требованиям.

Основной принцип: Зачем использовать вакуум?

Термообработка фундаментально изменяет микроструктуру материала для достижения желаемых свойств, таких как твердость или пластичность. Проведение этого процесса в вакууме повышает качество и предсказуемость результата.

Устранение атмосферного загрязнения

При высоких температурах металлы легко вступают в реакцию с кислородом в воздухе, образуя хрупкий, обесцвеченный слой оксидной окалины. Вакуум удаляет кислород, полностью предотвращая эту реакцию.

Это гарантирует, что химия поверхности материала остается неизменной, что критически важно для высокопроизводительных применений.

Достижение блестящей, чистой поверхности

Прямым результатом предотвращения окисления является деталь, которая выходит из печи с чистой, блестящей поверхностью без окалины.

Это часто устраняет необходимость в дорогостоящих и трудоемких вторичных операциях, таких как пескоструйная обработка, травление или шлифовка.

Обеспечение беспрецедентного контроля процесса

Вакуумная камера — это идеально герметичная среда. Это позволяет чрезвычайно точно управлять температурой, временем и скоростью охлаждения без вмешательства атмосферных колебаний.

Такой уровень контроля необходим для обработки высокочувствительных или реактивных металлов, таких как титан и специальные аэрокосмические сплавы.

Объяснение цикла вакуумной термообработки

Хотя конкретные параметры варьируются в зависимости от материала, процесс следует последовательной и тщательно контролируемой последовательности.

1. Загрузка и продувка

Детали загружаются в печь, которая затем герметично закрывается. Камера часто продувается инертным газом, например азотом, для вытеснения основной массы кислорода до включения вакуумных насосов.

2. Откачка (Создание вакуума)

Система вакуумных насосов удаляет инертный газ и оставшийся воздух, снижая внутреннее давление до состояния, близкого к вакууму. Требуемый уровень вакуума зависит от обрабатываемого материала.

3. Контролируемый нагрев и выдержка

Печь нагревает материал до точной целевой температуры. Детали выдерживаются при этой температуре в течение заданного периода — известного как «выдержка» — чтобы обеспечить равномерное протекание термической трансформации по всему компоненту.

4. Контролируемое охлаждение (Закалка)

Охлаждение так же важно, как и нагрев. Для достижения желаемой твердости камера быстро заполняется инертным газом под высоким давлением (например, азотом или аргоном) для охлаждения деталей с контролируемой скоростью. Для других процессов, таких как отжиг, детали могут охлаждаться гораздо медленнее внутри печи.

Понимание компромиссов

Вакуумная термообработка обеспечивает превосходные результаты, но важно понимать ее положение по сравнению с другими методами.

Преимущество: Непревзойденное качество

Для чувствительных сплавов и применений, где целостность поверхности не подлежит обсуждению (например, аэрокосмическая промышленность, медицинские имплантаты), качество, обеспечиваемое вакуумной обработкой, не имеет себе равных.

Преимущество: Воспроизводимость процесса

Цифровое управление и герметичная среда гарантируют, что каждый цикл проходит в идентичных условиях, что приводит к высокостабильным и воспроизводимым результатам от партии к партии.

Недостаток: Стоимость и сложность

Вакуумные печи представляют собой значительные капиталовложения и имеют более высокие эксплуатационные расходы по сравнению с традиционными атмосферными печами из-за насосов, уплотнений и сложных систем управления.

Недостаток: Более длительное время цикла

Время, необходимое для откачки камеры до глубокого вакуума, а затем для повторного заполнения для закалки, может сделать общее время процесса дольше, чем у некоторых методов атмосферной термообработки.

Выбор правильного варианта для вашей цели

Выбор правильного термического процесса полностью зависит от требований к материалу, целей производительности и бюджета.

- Если ваш основной акцент — максимальная твердость и прочность чувствительных сплавов: Точный контроль и инертная среда вакуумной обработки необходимы для аэрокосмических компонентов, инструментальных сталей и медицинских изделий.

- Если ваш основной акцент — чистая, блестящая поверхность без поверхностного окисления: Вакуумная обработка — это окончательный выбор, устраняющий необходимость в постобработке.

- Если ваш основной акцент — экономичная обработка для сталей общего назначения: Традиционная атмосферная печь может быть достаточной, если легкое поверхностное окисление допустимо и может быть удалено позже.

- Если ваш основной акцент — склеивание или уплотнение материалов: Подходящей технологией является специализированный процесс, такой как вакуумное горячее прессование, который сочетает нагрев, вакуум и механическое давление.

Понимая эти основные принципы и компромиссы, вы можете уверенно определить наиболее эффективную и действенную термообработку для уникальных потребностей вашего проекта.

Сводная таблица:

| Этап процесса | Ключевое действие | Основной результат |

|---|---|---|

| Загрузка и продувка | Загрузка деталей; продувка камеры инертным газом | Удаление основной массы кислорода для защиты деталей |

| Откачка | Вакуумные насосы удаляют воздух и газы | Создание среды, почти свободной от кислорода |

| Нагрев и выдержка | Точный нагрев до целевой температуры в течение заданного времени | Равномерное преобразование микроструктуры материала |

| Контролируемое охлаждение | Быстрая газовая закалка или медленное охлаждение в печи | Закрепление желаемых свойств, таких как твердость или пластичность |

Готовы получить результаты без окисления и с высокой производительностью при термообработке?

Передовые решения KINTEK по вакуумным печам обеспечивают точный контроль и чистую среду, необходимые для обработки чувствительных сплавов в аэрокосмической, медицинской и инструментальной отраслях. Наш опыт в проектировании высокотемпературных печей и глубокой кастомизации гарантирует, что ваши уникальные требования к термической обработке будут удовлетворены с непревзойденной стабильностью.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология вакуумной термообработки может повысить качество и эффективность вашей продукции.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов