По своей сути, процесс создания алмазоподобных углеродных (DLC) покрытий с использованием плазменно-усиленного химического осаждения из газовой фазы (PECVD) включает использование активированного газа, или плазмы, для расщепления углеводородного источника. Эти диссоциированные атомы углерода и водорода затем осаждаются на поверхность компонента внутри вакуумной камеры, образуя тонкую, твердую и гладкую аморфную пленку. Толщина покрытия прямо пропорциональна времени осаждения.

Хотя цель состоит в создании покрытия со свойствами алмаза, задача заключается в достижении этого без экстремальной жары и давления, необходимых для образования природного алмаза. PECVD элегантно решает эту проблему, используя низкотемпературную плазму для сборки уникальной углеродной структуры, которая имитирует твердость алмаза, предлагая при этом превосходные низкофрикционные свойства.

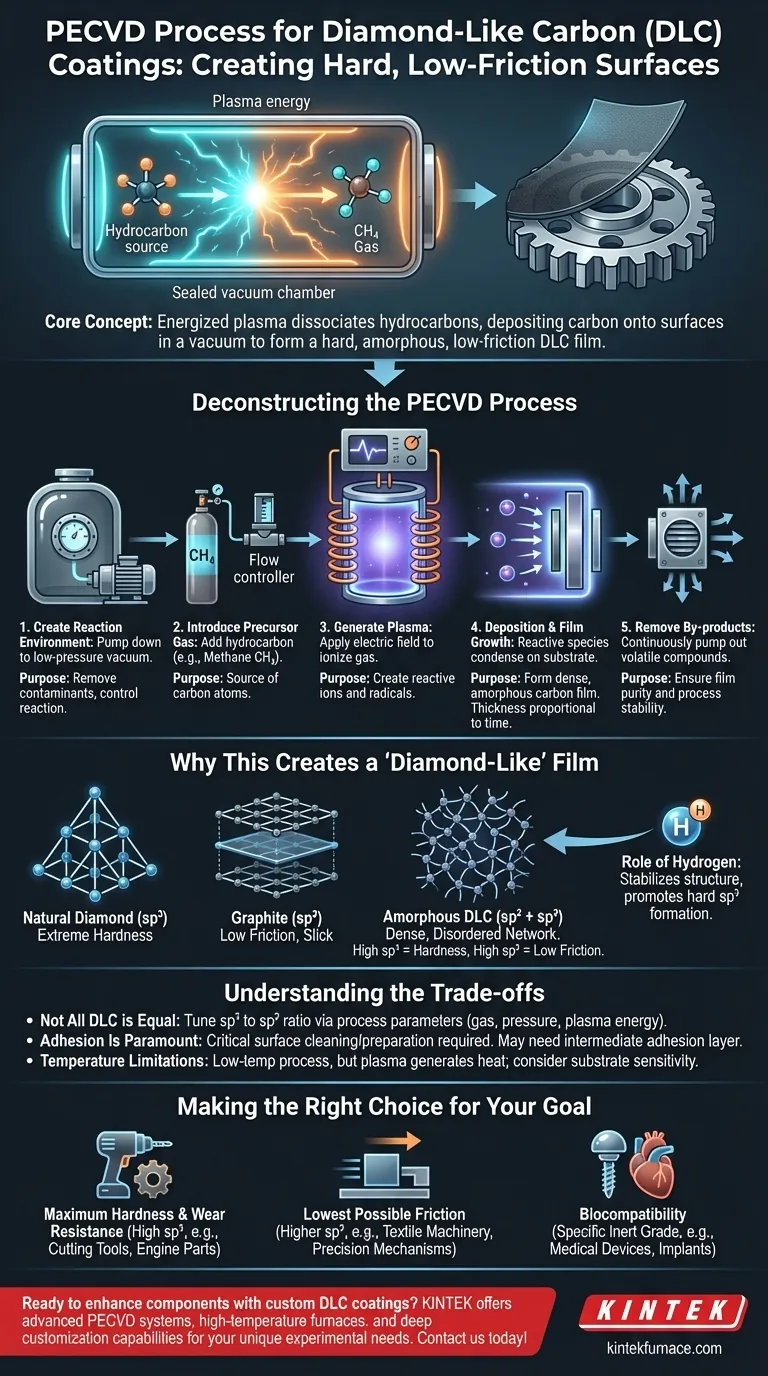

Деконструкция процесса PECVD для DLC

Метод PECVD представляет собой последовательность строго контролируемых этапов, выполняемых в специализированной вакуумной системе. Каждый этап играет критически важную роль в определении конечных свойств DLC-пленки.

Шаг 1: Создание реакционной среды

Весь процесс начинается с помещения покрываемых компонентов («подложек») в герметичную реакционную камеру и откачки ее до состояния низкого давления, близкого к вакууму. Это удаляет загрязнения и позволяет точно контролировать реакцию.

Шаг 2: Введение газа-прекурсора

После установления вакуума в камеру вводится специфический углеводородный газ. Метан (CH₄) является распространенным выбором, так как он служит источником атомов углерода, которые будут образовывать покрытие.

Шаг 3: Генерация плазмы

Высокочастотное электрическое поле подается на газ в камере. Это мощное энергетическое поле ионизирует газ, отрывая электроны от атомов и создавая светящееся, реактивное состояние материи, известное как плазма.

Шаг 4: Осаждение и рост пленки

Внутри плазмы молекулы углеводородного газа распадаются на высокореактивные ионы и радикалы углерода и водорода. Эти энергичные частицы притягиваются к поверхности подложки, где они конденсируются и рекомбинируют, образуя плотную аморфную углеродную пленку. Пленка растет с относительно постоянной скоростью, что делает ее толщину предсказуемой и контролируемой.

Шаг 5: Удаление побочных продуктов

По мере образования пленки летучие побочные продукты химических реакций непрерывно откачиваются из камеры. Это обеспечивает чистоту растущей пленки и стабильность процесса.

Почему это создает «алмазоподобную» пленку

Термин «алмазоподобный» относится к свойствам покрытия, а не к его кристаллической структуре. Процесс PECVD создает уникальное атомное расположение, которое придает DLC его ценные характеристики.

Смесь связей sp² и sp³

Природный алмаз состоит из атомов углерода в чистой sp³ гибридизации, образуя невероятно твердую и жесткую решетку. Графит, другая форма углерода, состоит из sp² гибридизированных атомов, которые образуют гладкие, плоские листы.

DLC является аморфным материалом, что означает отсутствие у него однородной кристаллической структуры. Это плотная, неупорядоченная сеть, содержащая значительную долю как алмазоподобных связей sp³, так и графитоподобных связей sp². Связи sp³ обеспечивают высокую твердость, в то время как связи sp² способствуют низкофрикционной, гладкой поверхности покрытия.

Роль водорода

Водород из газа-прекурсора включается в аморфную углеродную сеть. Этот водород играет решающую роль в стабилизации структуры и насыщении «висячих» углеродных связей, что способствует образованию твердой sp³ конфигурации.

Понимание компромиссов

Хотя процесс PECVD для DLC является мощным, он имеет свои особенности. Понимание его ограничений является ключом к успешной реализации.

Не все DLC одинаковы

«DLC» — это не единый материал, а семейство покрытий. Регулируя параметры процесса, такие как состав газа, давление и энергия плазмы, инженеры могут настраивать соотношение связей sp³ к sp². Это позволяет оптимизировать свойства, но также означает, что свойства могут значительно варьироваться между различными типами DLC.

Адгезия имеет первостепенное значение

Покрытие настолько хорошо, насколько прочна его связь с подложкой. Правильная очистка и подготовка поверхности абсолютно критичны для обеспечения прочного сцепления DLC-пленки и предотвращения ее отслаивания или расслоения под нагрузкой. В некоторых случаях сначала наносится тонкий промежуточный «адгезионный слой» другого материала.

Температурные ограничения

PECVD считается «низкотемпературным» процессом по сравнению с другими методами, такими как традиционное химическое осаждение из газовой фазы (CVD), что делает его пригодным для многих металлов и даже некоторых полимеров. Однако плазма все же генерирует тепло, что может быть ограничивающим фактором для чрезвычайно чувствительных к температуре подложек.

Правильный выбор для вашей цели

Универсальность процесса PECVD позволяет адаптировать DLC-покрытия для широкого спектра применений, от автомобильных деталей и бытовой электроники до биомедицинских имплантатов.

- Если ваша основная задача — максимальная твердость и износостойкость: Вам потребуется вариант DLC с высоким процентным содержанием связей sp³, идеально подходящий для режущих инструментов, компонентов двигателей и других высоконагруженных поверхностей.

- Если ваша основная задача — максимально низкое трение: Более подходящим является покрытие с более высоким содержанием sp² (графитового) материала, что делает его идеальным для скользящих компонентов в текстильном оборудовании или прецизионных механизмах.

- Если ваша основная задача — биосовместимость для медицинских устройств: Требуется специфический, высокоинертный и сертифицированный класс DLC для обеспечения его безопасности при использовании в биомедицинских имплантатах.

В конечном итоге, освоение процесса PECVD позволяет вам разработать индивидуальную углеродную поверхность, идеально соответствующую вашим конкретным требованиям к производительности.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| Создание реакционной среды | Откачка камеры до вакуума | Удаление загрязнений, контроль реакции |

| Введение газа-прекурсора | Добавление углеводородного газа (например, метана) | Обеспечение источника углерода для покрытия |

| Генерация плазмы | Применение электрического поля для ионизации газа | Создание реактивных частиц для осаждения |

| Осаждение и рост пленки | Ионы конденсируются на подложке | Образование твердой, аморфной углеродной пленки |

| Удаление побочных продуктов | Откачка летучих соединений | Обеспечение чистоты пленки и стабильности процесса |

Готовы улучшить свои компоненты с помощью индивидуальных DLC-покрытий? В KINTEK мы используем выдающиеся научно-исследовательские разработки и собственное производство для предоставления передовых систем PECVD и высокотемпературных печей. Наша продукция, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, стремитесь ли вы к износостойкости, низкому трению или биосовместимости, мы можем помочь оптимизировать ваш процесс. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашей лаборатории!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Какова вторая выгода осаждения во время разряда в PECVD?

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах