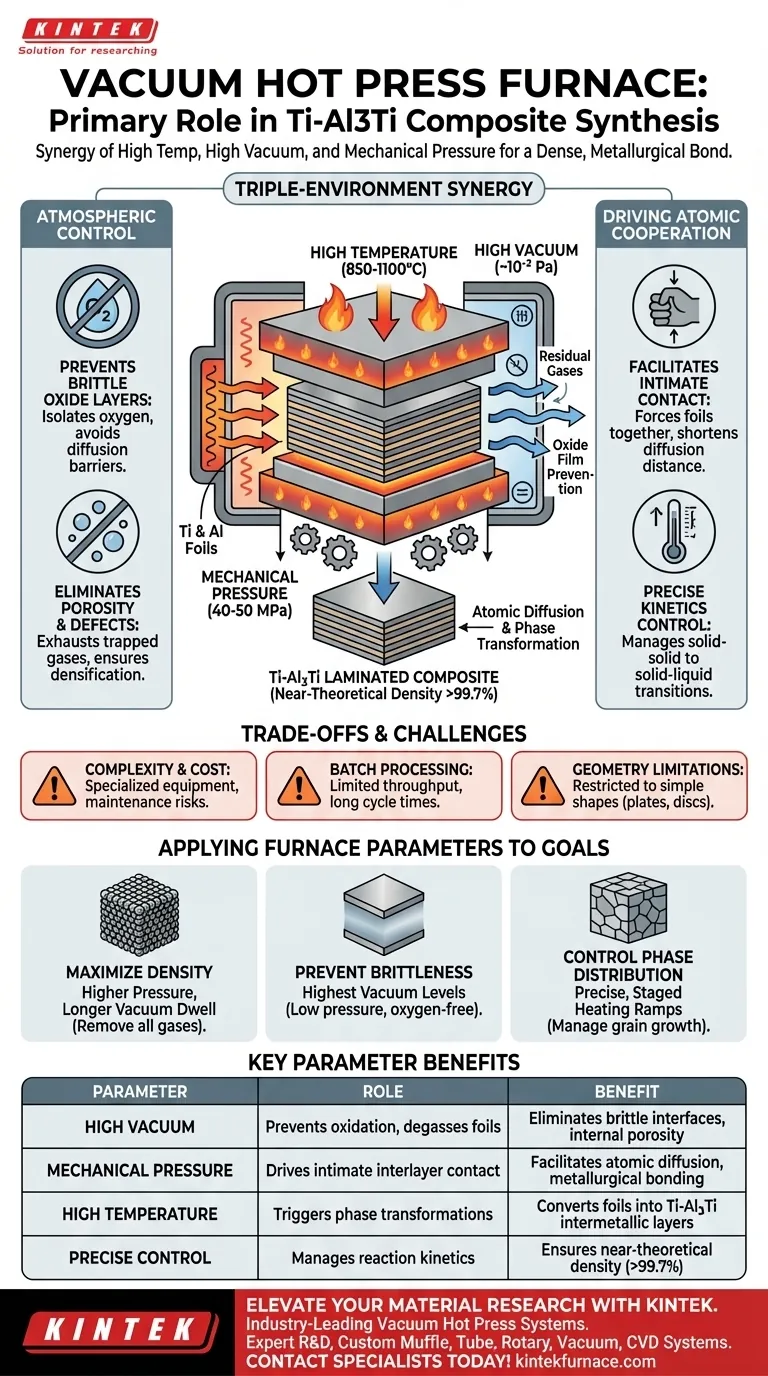

Основная роль печи вакуумного горячего прессования при синтезе ламинированных композитов Ti-Al3Ti заключается в обеспечении контролируемой, тройной среды, состоящей из высокой температуры, высокого вакуума и механического давления. Эта синергия гарантирует, что реакционноспособные фольги титана и алюминия преобразуются в плотную металлургическую связь, предотвращая окисление, удаляя междоузельные газы и способствуя атомной диффузии и фазовым превращениям.

Ключевой вывод: Печь вакуумного горячего прессования функционирует как высокоточный реактор, который одновременно защищает реактивные металлы от деградации окружающей среды и прилагает необходимое физическое усилие для обеспечения связи на атомном уровне и уплотнения.

Синергетическое влияние контроля атмосферы

Предотвращение образования хрупких оксидных слоев

Титан и алюминий — высокореактивные металлы, которые почти мгновенно окисляются при высоких температурах, необходимых для обработки. Высокий вакуум (часто достигающий $1 \times 10^{-2}$ Па) эффективно изолирует кислород, предотвращая образование оксидных пленок.

Если бы эти оксидные слои образовывались, они действовали бы как физический барьер, затрудняя атомную диффузию и создавая хрупкие границы, которые ставят под угрозу структурную целостность композита.

Устранение внутренних пор и газовых дефектов

Помимо предотвращения окисления, вакуумная среда имеет решающее значение для удаления остаточных газов, застрявших между сложенными металлическими фольгами. Удаляя эти газы до и во время сжатия, печь предотвращает образование газовых пор в конечном материале.

Этот процесс дегазации необходим для достижения плотности, близкой к теоретической, часто превышающей 99,7%, что требуется для высокопроизводительных применений.

Стимулирование атомной диффузии и фазовых превращений

Обеспечение плотного межслойного контакта

Приложение механического давления (обычно в диапазоне от 40 до 50 МПа) заставляет металлические фольги находиться в тесном физическом контакте на микроскопическом уровне. Это давление устраняет зазоры и сокращает расстояние, необходимое для миграции атомов титана и алюминия через границу раздела.

Это физическое воздействие является основным двигателем металлургической связи в твердой фазе, позволяя материалам соединяться без макроскопических дефектов.

Точный контроль кинетики реакций

Печь обеспечивает высокую тепловую энергию (часто от 850°C до 1100°C), необходимую для инициирования фазовых превращений. Точный нагрев позволяет материалу перейти от простой диффузии твердое тело-твердое тело к сложным реакциям твердое тело-жидкость.

Эта контролируемая последовательность нагрева именно позволяет преобразовывать исходные металлические фольги в сложный композит интерметаллидного соединения Ti-Al3Ti с заданными микроструктурами.

Понимание компромиссов и проблем

Сложность оборудования и эксплуатации

Необходимость поддержания высокого вакуума при приложении значительного механического усилия при экстремальных температурах требует специализированного и дорогостоящего оборудования. Поддержание вакуумных уплотнений и нагревательных элементов под этими двойными нагрузками увеличивает риск механических отказов и высокие затраты на техническое обслуживание.

Ограничения производительности производства

Вакуумное горячее прессование по своей сути является периодическим методом обработки, что ограничивает объем материала, который может быть произведен за один раз. Время, необходимое для достижения высокого вакуума, и последующие медленные циклы охлаждения, необходимые для предотвращения термического удара, еще больше снижают общую эффективность производства.

Ограничения по размеру и геометрии материала

Поскольку процесс основан на приложении однонаправленного давления, он в основном ограничен простыми геометриями, такими как пластины или диски. Масштабирование процесса для крупногабаритных компонентов или сложных трехмерных форм остается значительной технической и экономической проблемой.

Применение параметров печи для ваших целей

Как применить это к вашему проекту

Чтобы добиться наилучших результатов с помощью печи вакуумного горячего прессования, вы должны согласовать параметры печи с вашими конкретными требованиями к материалам.

- Если ваш основной фокус — максимизация плотности композита: Приоритезируйте более высокое механическое давление и более длительное время выдержки в вакууме, чтобы обеспечить удаление всех междоузельных газов перед финальной фазой диффузии.

- Если ваш основной фокус — предотвращение хрупкости границы раздела: Сосредоточьтесь на поддержании максимально возможного уровня вакуума (низкого давления), чтобы гарантировать, что поверхности алюминия останутся свободными от кислорода на начальном этапе нагрева.

- Если ваш основной фокус — контроль распределения фаз: Используйте точные, поэтапные режимы нагрева для управления переходом от диффузии в твердой фазе к реакциям твердое тело-жидкость, предотвращая неконтролируемый рост зерен.

Печь вакуумного горячего прессования остается definitive инструментом для создания высокопроизводительных металлических ламинатов, обеспечивая атомное взаимодействие в идеально защищенной среде.

Сводная таблица:

| Параметр | Роль в синтезе | Преимущество для композитов Ti-Al3Ti |

|---|---|---|

| Высокий вакуум | Предотвращает окисление и обезгаживает фольги | Устраняет хрупкие границы и внутренние поры |

| Механическое давление | Обеспечивает плотный межслойный контакт | Способствует атомной диффузии и металлургической связи |

| Высокая температура | Инициирует фазовые превращения | Преобразует металлические фольги в интерметаллические слои Ti-Al3Ti |

| Точный контроль | Управляет кинетикой реакций | Обеспечивает плотность, близкую к теоретической (>99,7%) |

Улучшите ваши исследования материалов с KINTEK

Готовы достичь превосходной плотности и контроля фаз в ваших композитах Ti-Al3Ti? KINTEK предлагает ведущие в отрасли системы вакуумного горячего прессования, разработанные для строгих требований передовой металлургии.

Опираясь на экспертные исследования и разработки, а также на производство, мы предлагаем полный спектр настраиваемых систем муфельных, трубчатых, роторных, вакуумных и CVD, адаптированных к вашим уникальным потребностям в высокотемпературных лабораторных условиях.

Свяжитесь с нашими специалистами сегодня, чтобы узнать, как наша прецизионная инженерия может способствовать вашему следующему прорыву в синтезе материалов!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какие компоненты используются в печах горячего прессования для создания давления? Основные детали для точного высокотемпературного сжатия

- Каково назначение использования лабораторного гидравлического пресса для теллурида висмута? Оптимизация термоэлектрических зеленых тел

- Какие типы материалов можно обрабатывать с использованием вакуумных горячих прессовых печей? Идеально подходит для передовой керамики и металлов

- Какова основная функция печи вакуумного горячего прессования при подготовке композитов из аморфных сплавов на основе железа/алюминиевых микроламинатов? Достижение идеального твердофазного соединения

- Какие возможности предоставляют вакуумные горячие прессовые печи для производства и обработки материалов? Получите высокую плотность и чистые материалы

- Каковы ключевые преимущества вакуумных печей горячего прессования? Достижение превосходной плотности и чистоты материалов

- Каковы основные компоненты вакуумной печи горячего прессования? Откройте для себя точность при уплотнении материалов

- Какие факторы следует учитывать при выборе между горячим прессованием и холодным компактированием с последующим спеканием? Оптимизируйте производство своих материалов