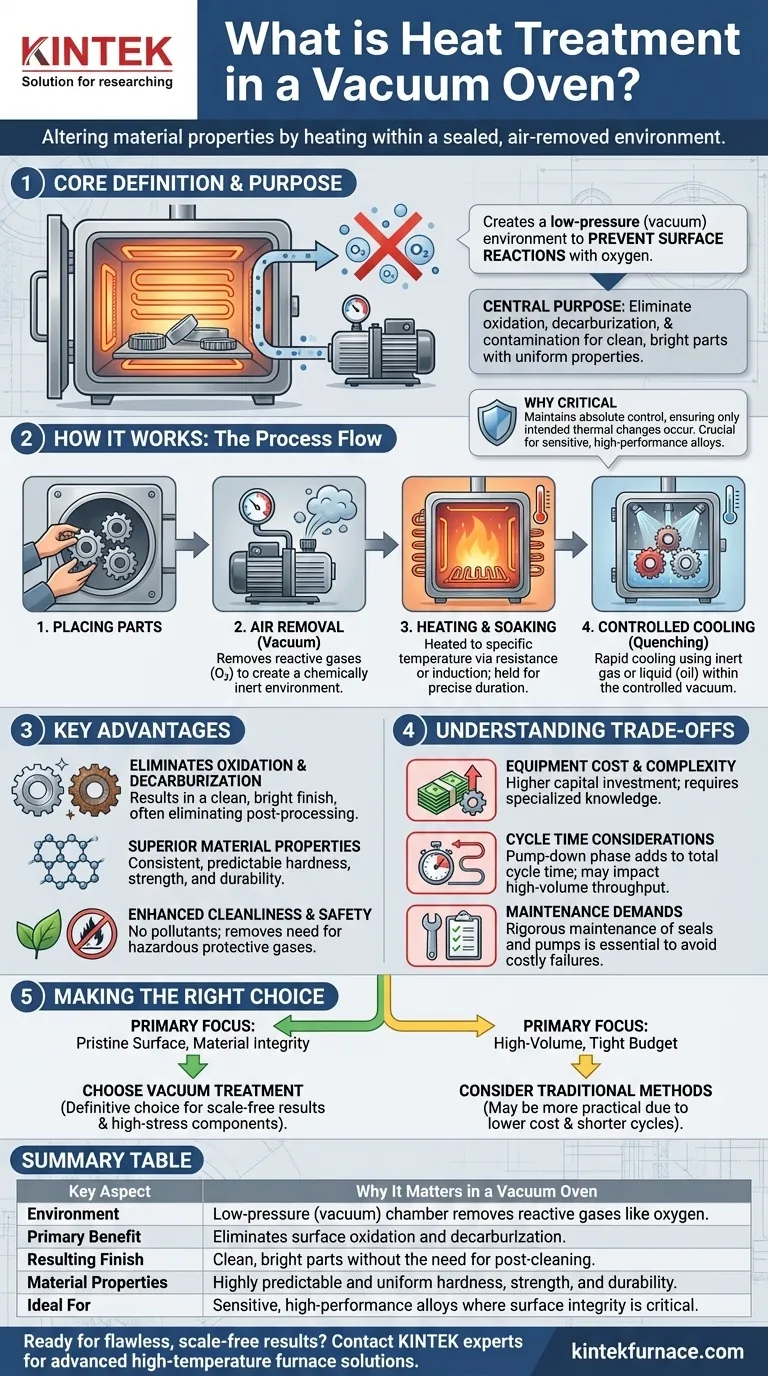

По своей сути, вакуумная термообработка — это процесс изменения свойств материала путем его нагрева в герметичной печи, из которой удален воздух. Создавая среду низкого давления, или вакуума, этот процесс принципиально предотвращает реакцию поверхности материала с атмосферными элементами, такими как кислород, во время интенсивных циклов нагрева и охлаждения.

Основная цель использования вакуума — исключить окисление, обезуглероживание и другие поверхностные загрязнения. Это приводит к получению деталей с чистой, светлой поверхностью и высокопредсказуемыми, однородными металлургическими свойствами, которых трудно достичь традиционными атмосферными методами.

Как принципиально работает вакуумная термообработка

Чтобы понять ценность этого процесса, вы должны сначала понять роль вакуума. Речь идет не только о нагреве; речь идет о создании химически инертной среды.

Принцип удаления воздуха

Процесс начинается с размещения деталей внутри герметичной камеры печи. Затем мощная вакуумная насосная система откачивает воздух, значительно снижая внутреннее давление.

Удаляя воздух, вы удаляете реактивные газы — в первую очередь кислород, — которые в противном случае вызывали бы образование окалины (окисление) и потерю углерода (обезуглероживание) на поверхности металла при высоких температурах.

Цикл нагрева и охлаждения

После достижения желаемого уровня вакуума материал нагревается до определенной температуры. Это может быть достигнуто с помощью обычных резистивных элементов или передовых методов, таких как индукционный нагрев, при котором электромагнитное поле нагревает деталь напрямую.

После выдержки при температуре в течение точного времени (этап, известный как выдержка), материал охлаждается высококонтролируемым образом. Это охлаждение, или закалка, может быть выполнено с использованием инертного газа высокого давления (газовая закалка) или жидкостей, таких как масло, и все это в контролируемой среде печи.

Почему вакуум критически важен

Вакуум поддерживается на протяжении всего этапа нагрева и выдержки. Это гарантирует, что единственные изменения, происходящие в материале, — это те, которые предусмотрены самим термическим циклом, а не нежелательными химическими реакциями с атмосферой.

Этот абсолютный контроль позволяет обрабатывать чувствительные, высокопроизводительные сплавы, где целостность поверхности имеет первостепенное значение.

Ключевые преимущества перед традиционными методами

Выбор вакуумной обработки обусловлен необходимостью превосходного качества и постоянства. Преимущества являются прямым результатом устранения атмосферных помех.

Устранение окисления и обезуглероживания

Это самое значительное преимущество. Детали выходят из печи с чистой и светлой поверхностью, свободной от окалины, которая образуется в атмосферных печах. Это часто устраняет необходимость в дорогостоящих и трудоемких этапах постобработки, таких как пескоструйная обработка или химическая очистка.

Кроме того, для высокоуглеродистых сталей предотвращение обезуглероживания имеет решающее значение для поддержания твердости поверхности и износостойкости.

Достижение превосходных свойств материала

Равномерный нагрев и контролируемая закалка в вакуумной среде приводят к более стабильным и предсказуемым металлургическим структурам. Это приводит к надежным улучшениям твердости, прочности и долговечности всей детали и от партии к партии.

Повышение чистоты и безопасности процесса

Вакуумные печи по своей природе чисты и не производят загрязняющих веществ. Они также устраняют необходимость в обращении и хранении больших объемов потенциально легковоспламеняющихся или дорогостоящих защитных газов, таких как водород или аргон, которые используются в некоторых атмосферных процессах.

Понимание компромиссов

Хотя вакуумная термообработка является мощным методом, она не является универсальным решением. Для принятия обоснованного решения необходима четкая оценка ее недостатков.

Стоимость и сложность оборудования

Вакуумные печи и связанные с ними насосные системы представляют собой значительно более высокие капитальные вложения, чем большинство традиционных атмосферных печей. Технология более сложна и требует более высокого уровня эксплуатационных знаний.

Соображения по времени цикла

Достижение глубокого вакуума занимает время. Фаза откачки может увеличить общее время цикла, что может быть критическим фактором в условиях крупносерийного производства, где производительность является основным движущим фактором.

Требования к обслуживанию

Уплотнения, насосы и сложные системы управления вакуумной печи требуют строгого и специализированного графика профилактического обслуживания. Несоблюдение целостности вакуума может поставить под угрозу весь процесс и привести к дорогостоящей переработке или браку.

Правильный выбор для вашей цели

Ваша конкретная цель определяет, является ли вакуумная термообработка подходящим и экономически эффективным выбором для вашего применения.

- Если ваша основная цель — безупречная чистота поверхности и деталей: вакуумная обработка — это окончательный выбор для получения яркого, без окалины результата, который требует минимальной или вообще не требует постобработки.

- Если ваша основная цель — максимальная производительность и целостность материала: способность процесса предотвращать обезуглероживание и обеспечивать однородные свойства имеет важное значение для высоконагруженных компонентов и современных сплавов.

- Если ваша основная цель — крупносерийное производство с ограниченным бюджетом: более высокая начальная стоимость и потенциально более длительное время цикла вакуумного оборудования могут сделать традиционные атмосферные печи более практичным вариантом.

В конечном итоге, выбор вакуумной термообработки — это инвестиции в беспрецедентный контроль и качество конечной детали.

Сводная таблица:

| Ключевой аспект | Почему это важно в вакуумной печи |

|---|---|

| Среда | Камера низкого давления (вакуум) удаляет реактивные газы, такие как кислород. |

| Основное преимущество | Устраняет поверхностное окисление и обезуглероживание. |

| Получаемая поверхность | Чистые, светлые детали без необходимости последующей очистки. |

| Свойства материала | Высокопредсказуемая и однородная твердость, прочность и долговечность. |

| Идеально подходит для | Чувствительные, высокопроизводительные сплавы, где целостность поверхности критически важна. |

Готовы достичь безупречных, без окалины результатов в процессах термообработки?

В KINTEK мы используем наши исключительные возможности в области исследований и разработок и собственное производство для предоставления передовых решений для высокотемпературных печей, адаптированных к вашим уникальным потребностям. Независимо от того, требуется ли вам стандартная муфельная или трубчатая печь, или высокоиндивидуальная вакуумная или атмосферная печь, наши широкие возможности индивидуальной настройки гарантируют точное соответствие вашим конкретным экспериментальным и производственным требованиям.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для вакуумных печей могут повысить возможности вашей лаборатории и качество продукции.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности