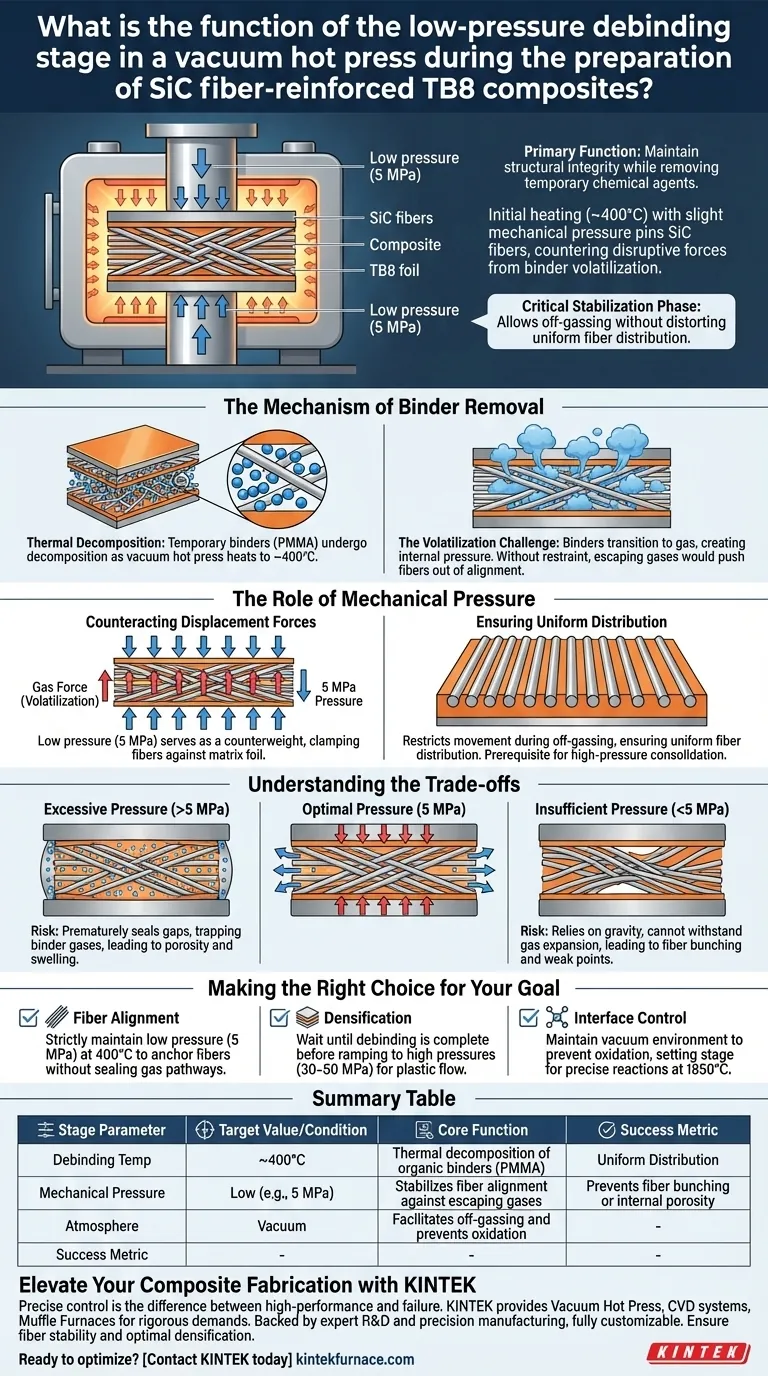

Основная функция этапа удаления связующего при низком давлении заключается в поддержании структурной целостности композита при удалении временных химических агентов. На начальном этапе нагрева (примерно до 400°C) применяется небольшое механическое давление (например, 5 МПа) для фиксации волокон SiC на месте, противодействуя разрушительным силам, вызванным испарением связующих веществ, таких как ПММА.

Этап низкого давления действует как критическая фаза стабилизации; он позволяет происходить необходимому отводу газов, не допуская, чтобы турбулентность выходящих газов искажала равномерное распределение армирующих волокон.

Механизм удаления связующего

Термическое разложение

Процесс изготовления основан на использовании временных связующих, таких как ПММА (полиметилметакрилат), для первоначальной фиксации волокон SiC в титановой матрице.

Когда вакуумная горячая пресс нагревает сборку до диапазона 400°C, эти органические связующие подвергаются термическому разложению.

Проблема испарения

При разложении связующие переходят из твердого состояния в газообразное.

Это фазовое изменение создает внутреннее давление и поток газа внутри заготовки композита. Без ограничения сила этих выходящих газов была бы достаточной, чтобы сместить волокна, нарушая однородность материала.

Роль механического давления

Противодействие силам смещения

Применение специфического низкого давления (5 МПа) служит механическим противовесом процессу испарения.

Это давление достаточно высокое, чтобы физически зафиксировать волокна на фольге матрицы, предотвращая их "плавание" или смещение при превращении связующего в газ.

Обеспечение равномерного распределения

Ограничивая движение во время фазы отвода газов, процесс обеспечивает равномерное распределение волокон.

Эта однородность является предпосылкой для последующих этапов консолидации при высоком давлении, когда матрица пластически течет для соединения с волокнами.

Понимание компромиссов

Риск чрезмерного давления

Критически важно не путать давление удаления связующего (5 МПа) с давлением консолидации (30–50+ МПа), используемым позже.

Применение чрезмерного давления на этапе удаления связующего может преждевременно запечатать зазоры между волокнами и матрицей. Это приведет к захвату испаренных газов связующего внутри композита, что вызовет внутреннюю пористость и приведет к последующему разбуханию или расслоению материала.

Риск недостаточного давления

И наоборот, применение нулевого давления на этом этапе полностью полагается на гравитацию и трение для удержания архитектуры. Это редко бывает достаточным для противодействия расширению выходящих газов, что приводит к скоплению волокон или образованию зазоров. Этот структурный беспорядок приводит к явным слабым местам в конечном композите.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать процесс вакуумного горячего прессования для композитов SiC/TB8, согласуйте параметры давления с вашим конкретным этапом изготовления:

- Если ваш основной фокус — выравнивание волокон: строго поддерживайте настройку низкого давления (например, 5 МПа) во время подъема до 400°C, чтобы закрепить волокна, не запечатывая газовые пути.

- Если ваш основной фокус — уплотнение: дождитесь полного завершения фазы удаления связующего, прежде чем повышать давление до высоких значений (30–50 МПа), чтобы вызвать пластическое течение фольги TB8.

- Если ваш основной фокус — контроль интерфейса: убедитесь, что вакуумная среда поддерживается на протяжении всего процесса удаления связующего, чтобы предотвратить окисление, подготавливая почву для точной химической реакции, необходимой позже при более высоких температурах (1850°C).

Успешное изготовление композитов требует рассматривать удаление связующего не просто как этап очистки, а как этап сохранения структуры.

Сводная таблица:

| Параметр этапа | Целевое значение/условие | Основная функция |

|---|---|---|

| Температура удаления связующего | ~400°C | Термическое разложение органических связующих (ПММА) |

| Механическое давление | Низкое (например, 5 МПа) | Стабилизирует выравнивание волокон против выходящих газов |

| Атмосфера | Вакуум | Облегчает отвод газов и предотвращает окисление |

| Метрика успеха | Равномерное распределение | Предотвращает скопление волокон или внутреннюю пористость |

Улучшите изготовление композитов с KINTEK

Точный контроль над этапами удаления связующего и консолидации — это разница между высокопроизводительным композитом и отказом материала. KINTEK предлагает ведущие в отрасли системы вакуумного горячего прессования, системы CVD и муфельные печи, разработанные для удовлетворения строгих требований производства композитов, армированных волокнами SiC.

Опираясь на экспертные исследования и разработки, а также на прецизионное производство, наши высокотемпературные лабораторные печи полностью настраиваются в соответствии с вашими уникальными потребностями в исследованиях и производстве. Обеспечьте стабильность волокон и оптимальное уплотнение в каждом цикле.

Готовы оптимизировать вашу термическую обработку? Свяжитесь с KINTEK сегодня, чтобы обсудить ваше индивидуальное решение.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Как печь вакуумного горячего прессования (VHP) способствует получению высокоплотного Mg3Sb2? Экспертная компактизация

- Каковы преимущества настольных систем SPS/FAST для исследований и разработок титана? Ускорьте инжиниринг микроструктуры

- Какие отрасли выигрывают от использования вакуумных горячих прессов? Откройте для себя высокоэффективные материалы для вашей отрасли

- Почему при изготовлении керамических инструментов с металлическими связующими в вакуумной печи горячего прессования требуется вакуумная среда? Обеспечение чистоты для превосходной производительности инструмента

- Каковы типичные применения вакуумного горячего прессования? Важность для высокопроизводительных материалов

- Каковы ключевые преимущества горячего прессования с точки зрения качества материала? Достижение превосходной плотности и чистоты для высокоэффективных материалов

- Каков ключевой принцип печи для спекания с горячим прессованием? Достижение превосходной плотности для высокопроизводительных материалов

- Какую роль играет механическое давление, создаваемое механизмом горячего прессования? Оптимизируйте уплотнение прямо сейчас