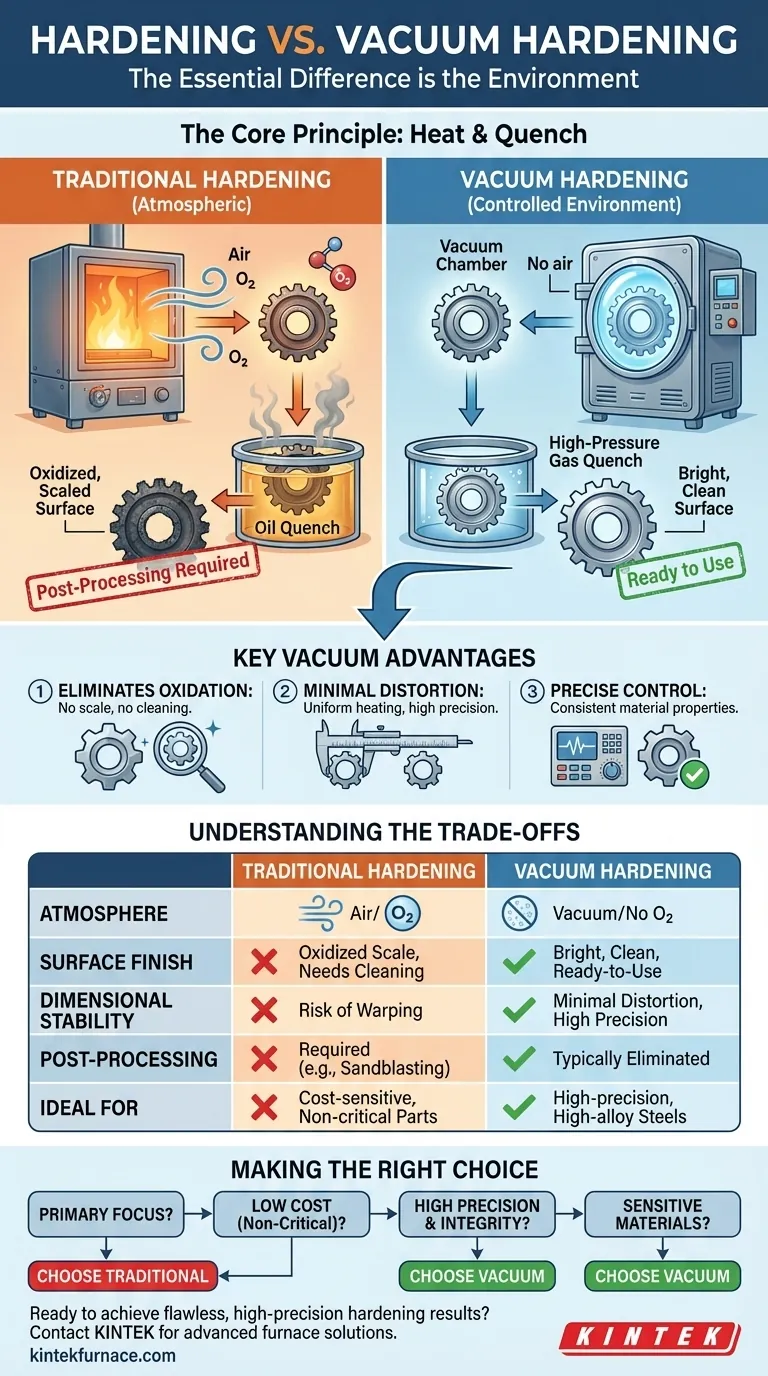

По своей сути, вакуумная закалка не является принципиально иным процессом по сравнению с традиционной закалкой, а скорее представляет собой превосходную среду, в которой происходит закалка. Хотя любая закалка включает нагрев и быстрое охлаждение для повышения прочности металла, вакуумная закалка выполняет этот процесс внутри вакуумной камеры. Это одно изменение устраняет окисление поверхности и загрязнение, обеспечивая более чистый, точный и стабильный по размерам конечный продукт.

Основное различие заключается в атмосфере. Традиционная закалка происходит на воздухе, что приводит к образованию окалины на поверхности, которую необходимо удалять. Вакуумная закалка происходит без воздуха, что приводит к получению яркой, чистой поверхности, не требующей последующей обработки и минимально подверженной деформации.

Что такое закалка? Основы

Закалка — это категория процессов термообработки, предназначенных для повышения твердости, а следовательно, прочности и износостойкости металла. Это краеугольный камень металлургии для создания долговечных компонентов.

Основной принцип: нагрев и закалка

Процесс включает нагрев металла, как правило, стали, до определенной критической температуры. При этой температуре его внутренняя кристаллическая структура изменяется на фазу, называемую аустенитом.

Затем металл быстро охлаждают в процессе, называемом закалкой. Это быстрое охлаждение фиксирует кристаллическую структуру в новой, очень твердой и хрупкой фазе, называемой мартенситом. Именно это делает металл твердым.

Проблема с атмосферой

При проведении в стандартной печи металл нагревается в присутствии кислорода. Горячая поверхность металла вступает в реакцию с этим кислородом, образуя слой оксидной окалины. Эта окалина нежелательна, и ее необходимо удалять позже с помощью таких процессов, как пескоструйная обработка или шлифовка.

Как вакуумная закалка переопределяет процесс

Вакуумная закалка следует тому же принципу нагрева и закалки, но выполняет весь цикл внутри вакуумной печи. Эта контролируемая среда дает значительные преимущества.

Устранение поверхностных реакций

Удаление воздуха из камеры печи для создания вакуума или контролируемого частичного давления устраняет реактивные газы, такие как кислород. Это полностью предотвращает образование оксидной окалины.

Процесс может достигать температур до 1300 °C при сохранении среды, свободной от загрязнений.

Результат: яркая, чистая поверхность

Поскольку окисление не происходит, металлическая деталь выходит из печи с яркой, чистой металлической поверхностью. Это устраняет необходимость в какой-либо вторичной очистке или финишной обработке, экономя время и сохраняя исходную поверхность детали.

Точность за счет контроля

Контролируемая вакуумная среда также обеспечивает чрезвычайно равномерный нагрев и охлаждение. Это снижает термические напряжения в компоненте, что приводит к минимальной деформации или искажению. Для деталей с жесткими допусками по размерам такой уровень точности имеет решающее значение.

Понимание компромиссов

Выбор между традиционной и вакуумной закалкой — это решение, основанное на конкретных требованиях компонента, особенно в отношении качества и стоимости.

Отделка поверхности и последующая обработка

При традиционной закалке необходимо планировать последующие этапы очистки для удаления окалины. Это добавляет время, затраты и может немного изменить размеры поверхности детали.

Вакуумная закалка обеспечивает деталь, которая часто готова к использованию сразу после обработки, без необходимости дорогостоящей и потенциально повреждающей механической очистки.

Стабильность размеров

Неравномерный нагрев и охлаждение в печах с атмосферным воздухом могут привести к короблению деталей. Хотя этим можно управлять, это представляет собой риск.

Вакуумная закалка обеспечивает превосходную стабильность размеров, что делает ее предпочтительным методом для сложных геометрий, тонких сечений и высокоточных компонентов, где любая деформация приведет к отказу.

Стоимость и воздействие на окружающую среду

Вакуумная закалка, как правило, является более дорогостоящим процессом из-за сложности и стоимости оборудования. Однако эти первоначальные затраты могут быть компенсированы исключением необходимости последующей обработки.

Это также более экологичный процесс, поскольку контролируемая закалка (часто с использованием инертного газа) снижает выбросы и отходы, связанные с традиционной закалкой в масле или воде.

Сделайте правильный выбор для вашего применения

Ваше окончательное решение должно основываться на требованиях к конечному использованию вашего компонента.

- Если ваш основной приоритет — низкая стоимость для некритичных деталей: Традиционной закалки часто бывает достаточно, при условии, что вы учитываете необходимую последующую очистку.

- Если ваш основной приоритет — высокая точность и целостность поверхности: Вакуумная закалка — превосходный выбор, обеспечивающий чистые, точные по размерам детали без вторичных операций.

- Если вы работаете с высоколегированными инструментальными сталями или чувствительными материалами: Точный контроль вакуумной закалки необходим для предотвращения нежелательных поверхностных реакций и обеспечения оптимальных свойств материала.

В конечном счете, выбор правильного процесса закалки — это стратегическое решение, которое уравновешивает требования к конечной детали с общими затратами на проект.

Сводная таблица:

| Характеристика | Традиционная закалка | Вакуумная закалка |

|---|---|---|

| Атмосфера | Воздух (присутствует кислород) | Вакуум (отсутствует кислород) |

| Отделка поверхности | Окисленная окалина, требующая очистки | Яркая, чистая, готовая к использованию |

| Стабильность размеров | Риск короблений и деформаций | Минимальная деформация, высокая точность |

| Последующая обработка | Требуется (например, пескоструйная обработка) | Обычно устраняется |

| Идеально для | Экономически чувствительные, некритичные детали | Высокоточные, высоколегированные стали, чувствительные материалы |

Готовы добиться безупречных, высокоточных результатов закалки?

Используя исключительные исследования и разработки и собственное производство, KINTEK предлагает разнообразные лаборатории с передовыми высокотемпературными печными решениями. Наша линейка продукции, включая муфельные, трубчатые, роторные печи, а также специализированные вакуумные и атмосферные печи, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований к закалке, отпуску и многому другому.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для вакуумной закалки могут повысить качество ваших компонентов, устранить последующую обработку и обеспечить стабильность размеров для ваших наиболее критичных деталей.

Получить индивидуальное решение

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня