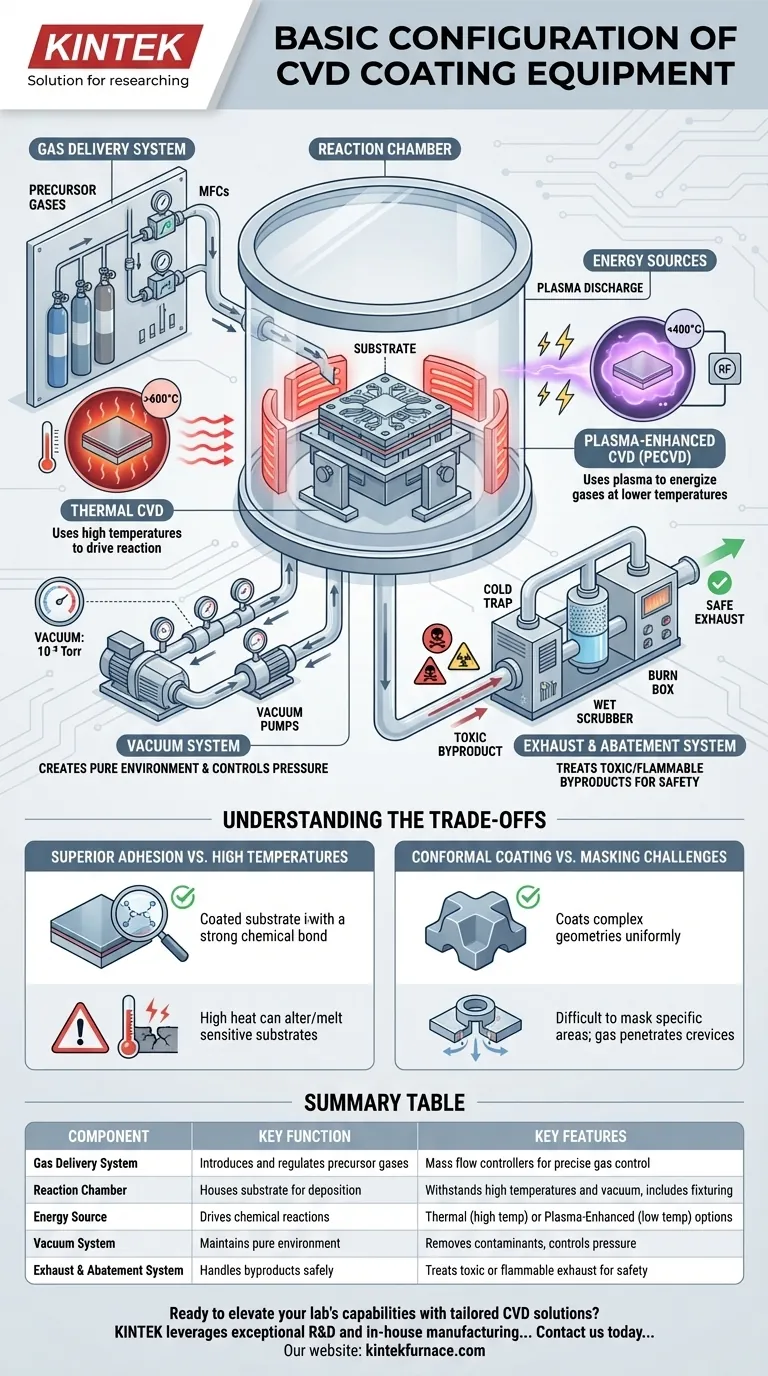

По своей сути, любое оборудование для химического осаждения из газовой фазы (CVD) представляет собой высококонтролируемый химический реактор, предназначенный для выращивания тонких пленок на подложке. Базовая конфигурация состоит из системы подачи газов для ввода реактивных прекурсоров, реакционной камеры, где подложка нагревается или подвергается воздействию плазмы, вакуумной системы для поддержания чистой среды и системы очистки выхлопных газов для безопасной обработки токсичных побочных продуктов.

Понимание компонентов системы CVD — это не столько сам аппаратный комплекс, сколько то, как каждая часть служит рычагом управления химической реакцией на поверхности подложки. Конфигурация полностью разработана для создания и поддержания точных условий — температуры, давления и химии газов — необходимых для роста высококачественных пленок.

Деконструкция системы CVD: от газа к пленке

Система CVD функционирует путем пропускания газов-прекурсоров над подложкой в контролируемой среде, где источник энергии инициирует химическую реакцию, осаждающую твердую пленку. Каждая часть оборудования играет критически важную роль в управлении этим потоком процесса.

Система подачи газов: Источник реакции

Процесс начинается с одного или нескольких газов-прекурсоров, которые содержат элементы, которые вы хотите осадить.

Эта система использует расходомеры с массовым контролем (MFC) для точного регулирования количества каждого газа, поступающего в камеру. Этот контроль имеет фундаментальное значение для достижения правильной химии пленки и скорости роста.

Реакционная камера: Сердце процесса

Реакционная камера — это герметичный сосуд, где происходит осаждение. Она спроектирована так, чтобы выдерживать высокие температуры и вакуумные условия.

Внутри камеры подложка удерживается специальными приспособлениями (фиксаторами). Правильные приспособления критически важны для обеспечения равномерного нагрева и потока газа по всей детали, что приводит к однородному покрытию и предотвращает повреждение.

Источник энергии: Движущая сила химической реакции

Для протекания реакций CVD требуется энергия. Обычно она подается одним из двух способов.

Термическое CVD использует нагреватели сопротивления или лампы для нагрева подложки до высоких температур (часто >600°C), сообщая молекулам газа-прекурсора энергию, необходимую для реакции на поверхности.

Плазменно-усиленное CVD (PECVD) использует электрическое поле для генерации плазмы внутри камеры. Эта плазма возбуждает газы-прекурсоры, позволяя реакции протекать при значительно более низких температурах.

Вакуумная система: Создание идеальной среды

Почти все процессы CVD проводятся в вакууме. Система насосов удаляет воздух и другие загрязнители из камеры перед подачей газов-прекурсоров.

Эта вакуумная среда служит двум целям: она предотвращает нежелательные реакции с атмосферными газами (такими как кислород и азот) и позволяет точно контролировать давление процесса.

Система выхлопа и очистки: Обеспечение безопасности

Непрореагировавшие газы-прекурсоры и химические побочные продукты реакции удаляются из камеры.

Эти побочные продукты часто токсичны, легковоспламеняемы или вредны для окружающей среды. Система очистки, такая как холодной ловушки, мокрый скруббер или камера сжигания, необходима для обработки этого выхлопного потока перед его выпуском, обеспечивая безопасность оператора и соответствие экологическим нормам.

Понимание компромиссов и реалий процесса

Конфигурация оборудования CVD напрямую определяет его основные преимущества и ограничения. Понимание этих компромиссов является ключом к определению того, подходит ли эта технология для вашего применения.

Превосходная адгезия против высоких температур

CVD создает настоящую химическую связь между покрытием и подложкой, что приводит к превосходной адгезии по сравнению с процессами с прямой видимостью, такими как PVD.

Однако высокие температуры, требуемые для большинства процессов термического CVD, ограничивают типы материалов подложек, которые могут быть покрыты. Тепло может изменять свойства или даже расплавлять такие материалы, как пластик, алюминий или некоторые стали.

Конформное покрытие против проблем с маскированием

Поскольку процесс основан на химической газовой реакции, CVD не ограничен прямой видимостью. Он может покрывать сложные трехмерные формы и внутренние поверхности однородным, конформным слоем.

Недостатком этой превосходной конформности является то, что очень трудно замаскировать определенные участки детали, которые вы не хотите покрывать. Реактивный газ найдет путь в любую незагерметизированную щель.

Критическая роль подготовки поверхности

Качество химической связи зависит от идеально чистой поверхности. Любые загрязнения, такие как масла или оксиды, должны быть тщательно удалены с подложки до того, как она попадет в камеру для нанесения покрытия.

Этот этап предварительной обработки является критической частью общего процесса, которую должны поддерживать конструкция оборудования и приспособлений.

Принятие правильного решения для вашей цели

Ваша конкретная цель определит, какие аспекты конфигурации оборудования CVD будут наиболее важными.

- Если ваше основное внимание уделяется нанесению покрытий на сложные трехмерные геометрии: Природа реактора CVD, не требующая прямой видимости, идеальна, но вы должны убедиться, что ваш материал подложки выдержит рабочую температуру системы.

- Если ваше основное внимание уделяется нанесению покрытий на материалы, чувствительные к температуре (например, полимеры или определенные сплавы): Стандартная конфигурация термического CVD не подходит; вы должны использовать плазменно-усиленную (PECVD) систему, разработанную для низкотемпературной работы.

- Если ваше основное внимание уделяется эксплуатационной безопасности и соблюдению экологических норм: Система выхлопа и очистки является обязательной частью конфигурации, которая требует значительного планирования и инвестиций для эффективной обработки опасных побочных продуктов.

Понимая, как каждый компонент служит основополагающему химическому процессу, вы сможете более эффективно определять требования, эксплуатировать или оценивать технологию CVD для ваших нужд.

Сводная таблица:

| Компонент | Основная функция | Ключевые особенности |

|---|---|---|

| Система подачи газов | Вводит и регулирует газы-прекурсоры | Расходомеры с массовым контролем для точного управления газом |

| Реакционная камера | Размещает подложку для осаждения | Выдерживает высокие температуры и вакуум, включает приспособления |

| Источник энергии | Инициирует химические реакции | Термический (высокая температура) или плазменно-усиленный (низкая температура) варианты |

| Вакуумная система | Поддерживает чистую среду | Удаляет загрязнители, контролирует давление |

| Система выхлопа и очистки | Безопасно обрабатывает побочные продукты | Обрабатывает токсичный или легковоспламеняющийся выхлоп для обеспечения безопасности |

Готовы повысить возможности вашей лаборатории с помощью индивидуальных решений CVD? KINTEK использует исключительные возможности исследований и разработок и собственное производство для предоставления передовых высокотемпературных печных систем, включая оборудование CVD/PECVD. Наша глубокая кастомизация обеспечивает точное соответствие вашим экспериментальным потребностям, будь то нанесение покрытий на сложные геометрические формы или термочувствительные материалы. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может продвинуть ваши исследования!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах